💎 فهرست مطالب

📌 خلاصه مقاله

⏱️ زمان مطالعه: 1 دقیقه

این مقاله به رایجترین اشتباهات در ساخت صابون به روش فرایند سرد میپردازد و راهکارهای عملی برای رفع آنها ارائه میدهد. مشکلاتی نظیر نرم ماندن صابون، ترکخوردگی، اشتباهات فرمولاسیون و ایمنی کار با قلیا مورد بررسی قرار گرفتهاند. همچنین، اهمیت زمانبندی صحیح برای برش و خشک شدن صابون و مدیریت فاز ژل برای دستیابی به محصولی با کیفیت توضیح داده شده است.

- نرم ماندن صابون اغلب ناشی از نسبت بالای روغنهای نرم، آب زیاد یا قلیا کم است و با تنظیم فرمول و زمان کافی خشک شدن (۴ تا ۶ هفته) قابل رفع است.

- ترکخوردگی، دانهدانه شدن یا لبپر شدن صابون معمولاً به دلیل دمای نامناسب، همزدن بیش از حد یا فرمولاسیون بسیار خشک رخ میدهد.

- محاسبه دقیق قلیا با استفاده از ماشین حساب صابونسازی، اندازهگیری وزنی مواد با ترازوی دیجیتال و انتخاب روغنها با نسبتهای صحیح، از ارکان اصلی فرمولاسیون موفق است.

- رعایت نکات ایمنی هنگام کار با سود سوزآور (دستکش، عینک، تهویه مناسب) و افزودن قلیا به آب (نه برعکس) برای جلوگیری از حوادث ضروری است.

- مدیریت فاز ژل (تشویق یا جلوگیری) بر ظاهر و دوام صابون تأثیر میگذارد و زمانبندی صحیح برش و استراحت صابون برای کیفیت نهایی محصول حیاتی است.

اگر صابون فرایند سرد شما نرم میشود، ترک میخورد، دانهدانه میشود یا بعد از چند هفته لکههای نارنجی روی آن ظاهر میشود، احتمالاً در یکی از مراحل حساس صابونسازی دچار خطا شدهاید — اشتباهاتی که حتی صابونسازان باتجربه هم با آن روبهرو میشوند. در این راهنمای کاربردی، مهمترین اشتباهات صابون سازی فرایند سرد از محاسبه قلیا و نسبت آب گرفته تا انتخاب روغن، مدیریت تریس، کنترل ژل فاز و پیشگیری از DOS بهصورت علمی اما کاملاً عملی بررسی شده است. شما یاد میگیرید چرا صابونها نرم میمانند، چه چیزی باعث Seizing یا ریسینگ میشود، چگونه از خاکستر سودا جلوگیری کنید و با چه تکنیکهایی بچهای پایدارتر، حرفهایتر و قابل فروش تولید کنید. اگر میخواهید هر بار با اطمینان بیشتری صابون بسازید و خطاهای رایج را قبل از خراب شدن بچ تشخیص دهید، این مقاله یک چکلیست واقعی از تجربه و علم صابونسازی در اختیار شما قرار میدهد.

اشتباهات رایج صابون سازی سرد (و روش رفع هر کدام)

اگر اولین یا حتی دهمین بچ صابون فرایند سرد شما «نرم»، «دانهدانه»، «آتشفشانی» یا پر از لکههای نارنجی شده، تنها نیستید؛ تقریباً همه صابونسازها همین مسیر را رفتهاند. در این راهنما، مهمترین اشتباهات صابون سازی فرایند سرد و رایجترین ایرادهای ظاهری و کارکردی صابون را مرور میکنیم و برای هر کدام راهحل عملی میدهیم تا بتوانید بچهای بعدی را با خیال راحتتر تولید کنید.

رایجترین مشکلات صابون فرایند سرد

صابون نرم است و سفت نمیشود

یکی از شکایتهای اصلی صابون سازان مبتدی این است که بعد از چند روز یا حتی چند هفته، صابون هنوز نرم و چسبناک است. مهمترین دلایل این مشکل عبارتاند از: نسبت بالای روغنهای نرم (مثل زیتون و آفتابگردان)، آب زیاد در فرمول، کم بودن قلیا، یا افزودنیهای بیش از حد (مثل عسل، شیر، گلیسیرین زیاد و…)[1].

برای پیشگیری و رفع مشکل در صابون سازی:

- از ماشین حساب قلیا استفاده کنید و مطمئن شوید مقدار سود سوزآور بر اساس SAP واقعی روغنها درست تنظیم شده است.

- آب را معمولاً حدود ۲ تا ۲٫۵ برابر وزن قلیا در نظر بگیرید؛ برای عطرهای مشکلساز حتی میتوانید تا ۳ برابر هم افزایش دهید تا واکنش آرامتر شود.

- فرمول را طوری بچینید که درصدی از روغنهای «سخت» (نارگیل، پالم، پیه و…) در آن وجود داشته باشد تا ساختار نهایی سفتتر شود.

- به صابون زمان کافی استراحت و خشک شدن بدهید؛ صابون فرایند سرد معمولاً ۴ تا ۶ هفته تا رسیدن به سختی و عملکرد ایدهآل نیاز دارد.

ترک خوردن، دانهدانه شدن و برش ترکدار صابون

اگر سطح صابون ترک میخورد، برشها لبپر میشوند یا داخل صابون حفرهها و دانههای سفت دیده میشود، معمولاً پای دمای نامناسب، همزدن غلط یا فرمول بسیار «خشک» وسط است.

کارهایی که کمک میکند:

- دمای روغنها و محلول قلیا را هنگام مخلوط کردن، در محدودهای نگه دارید که نه خیلی بالا باشد و نه آنقدر پایین که امولسیون سخت شکل بگیرد.

- از همزدن بیش از حد با همزن برقی خودداری کنید؛ بعد از رسیدن به تریس رقیق، بیشتر با قاشق یا لیسک کار را ادامه دهید.

- زمان برش را درست انتخاب کنید؛ اگر صابون خیلی زود بریده شود، هنوز نرم و چسبنده است و اگر خیلی دیر، ممکن است خرد و ترکدار شود.

اشتباهات فرمولاسیون و محاسبه قلیا

محاسبه اشتباه قلیا در صابون سازی

قلب فرمول صابون، نسبت صحیح روغنها و قلیا است. محاسبه مقدار سود سوزآور بر اساس SAP روغنها انجام میشود و این اعداد معمولاً میانگین هستند، چون ترکیب شیمیایی روغنهای طبیعی بسته به منبع و فصل تغییر میکند.

نکات مهم:

- هر بار که منبع تهیه روغن (برند یا نوع روغن) را عوض میکنید، بهتر است یک بچ کوچک آزمایشی بسازید و نتیجه را بررسی کنید.

- حتماً از ماشین حساب صابون استفاده کنید تا مجموع SAP و درصد سوپرفت بهدرستی تنظیم شود.

- اگر بچ آزمایشی بیش از حد قلیایی بود (خشک و سوزاننده روی پوست)، مقدار قلیا را کمی کاهش دهید؛ اگر بیش از حد نرم و چرب بود، میتوانید سوپرفت را کم کنید.

اندازهگیری مواد با ترازوی دقیق

استفاده از پیمانه یا لیوانهای حجمی، یکی از اشتباهات پنهان ولی مؤثر است. برای دقت بالا در صابونسازی، حتماً از ترازوی دیجیتال دقیق استفاده کنید و همه مواد (روغنها، آب، قلیا و افزودنیها) را بر حسب وزن اندازه بگیرید.

انتخاب روغنهای نامناسب یا نسبتهای غلط

همه روغنها برای صابون مناسب نیستند؛ برخی روغنها اگر زیاد استفاده شوند، صابونی نرم، چرب و کمکف به شما خواهند داد. بهتر است:

- قبل از استفاده از روغن جدید، در منابع معتبر صابونیسازی بررسی کنید که چه درصدی برای آن توصیه شده است.

- ترکیب روغنهای اشباع (برای سختی و پایداری) و غیر اشباع (برای نرمی و تغذیه پوست) را حفظ کنید.

عدم رعایت نسبت مناسب آب و قلیا

آب زیاد، صابون را نرم و مستعد سودا اَش میکند و آب کم (کسر آب زیاد) میتواند تریس را بسیار سریع و کنترلناپذیر کند. یک قاعده عملی که خیلی از صابونسازها استفاده میکنند این است:

- حداقل، آب را حدود ۲ برابر وزن قلیا بگیرید.

- برای اسانسهای دردسرساز یا فرمولهای خیلی سریع، میتوانید آب را تا حدود ۳ برابر قلیا بالا ببرید تا واکنش کندتر شود.

افزودن عطر، رنگ و افزودنیها در صابون سازی

اضافه کردن عطر یا رنگ در زمان نامناسب

برخی اسانسها و عطرها باعث تریس سریع و حتی Seizing (سفت شدن ناگهانی خمیر) میشوند. اگر عطر را زودتر از زمان مناسب، یا در دمای بالا به خمیر اضافه کنید، ممکن است قبل از ریختن در قالب، خمیر بهطور ناگهانی غلیظ و خمیری شود.

برای مدیریت بهتر:

- صبر کنید تا خمیر صابون به تریس رقیق برسد، سپس عطر یا اسانس را اضافه کنید و بهآرامی مخلوط کنید.

- اگر اسانس خاصی را میشناسید که مشکلساز است (مثل برخی اسانسهای ادویهای)، میتوانید آن را ابتدا در روغنهای پایه حل کنید و بعد محلول قلیا را اضافه کنید تا واکنش ملایمتر شود.

زیاد میکس کردن صابون

استفاده بیرویه از همزن برقی، یکی از دلایل مهم تریس سریع و سفت شدن خمیر است. بعد از رسیدن به تریس رقیق:

- همزن را کنار بگذارید و با لیسک یا قاشق، فقط مخلوط را هم بزنید و افزودنیها را بهآرامی پخش کنید.

- اگر میخواهید طراحیهای ظریف (سویرل و…) داشته باشید، تریس رقیق را حفظ کنید و زمان مخلوط کردن را کوتاه نگه دارید.

ایمنی در کار با قلیا و تجهیزات

عدم استفاده از تجهیزات ایمنی

سدیم هیدروکسید (سود سوزآور) مادهای بسیار سوزاننده است و تماس آن با پوست، چشم یا راه تنفسی میتواند آسیبزا باشد. همیشه:

- از دستکش، عینک ایمنی و لباس پوشیده استفاده کنید.

- محل کار را دارای تهویه مناسب انتخاب کنید و از استنشاق بخار محلول قلیا خودداری کنید.

ترتیب غلط ترکیب آب و قلیا

قاعده طلایی در صابونسازی این است: همیشه قلیا را به آب اضافه کنید، نه برعکس. ریختن آب روی قلیا میتواند واکنش بسیار شدید و پاشش ایجاد کند که خطر سوختگی جدی دارد.

زمان استراحت، برش و خشک شدن صابون

کم بودن زمان استراحت صابون

صابون فرایند سرد بعد از قالبگیری و برش، به چند هفته زمان نیاز دارد تا هم واکنش صابونیشدن کامل شود و هم آب اضافی تبخیر گردد. استفاده زودهنگام:

- صابون را نرم، چسبنده و کمکف نشان میدهد.

- ممکن است روی پوست حس قلیایی یا سوزاننده ایجاد کند.

بهطور معمول:

- صابون را حداقل ۲۴–۴۸ ساعت در قالب نگه دارید، سپس از قالب خارج و برش دهید.

- برای رسیدن به عملکرد و دوام خوب، ۴–۶ هفته زمان خشک شدن در محیط خشک و تهویهشده در نظر بگیرید.

زمان نامناسب برای برش صابون

اگر صابون را خیلی زود برش بزنید، هنوز خمیری است و لبههای آن نامنظم میشود؛ اگر خیلی دیر شود، ممکن است هنگام برش ترک بخورد یا لبپر شود. بهتر است:

- روی صابون فشار ملایمی وارد کنید؛ اگر کمی انعطافپذیر است ولی فرو نمیرود، زمان مناسبی برای برش است.

فاز ژل در صابون سازی چیست؟

تعریف فاز ژل و ظاهر آن

ژل شدن صابون مرحلهای از فرآیند صابونیسازی است که در آن خمیر صابون گرم شده، شفافتر و ژلهای به نظر میرسد و بعد از خنک شدن دوباره مات و روشن میشود. اگر فقط مرکز قالب ژل شود و اطراف سرد بماند، صابون نهایی یک حلقه تیرهتر وسط و حاشیه روشنتر خواهد داشت که به آن «ژل ناقص» یا partial gel میگویند.

چرا بعضی صابونسازها ژل را دوست دارند و بعضی نه؟

برخی صابونسازها ترجیح میدهند صابونشان ژل نشود تا رنگها پاستلی و خامهای بماند. در مقابل، خیلیها ژل کامل را دوست دارند، چون[2]:

- رنگ صابون، مخصوصاً رنگهای طبیعی گیاهی، زندهتر و درخشانتر میشود.

- صابون ژلشده معمولاً آب کمتری در حین استفاده جذب میکند و دوام بهتری دارد.

مدیریت ژل فاز (CPOP و عایقکاری)

صابونهایی که در قالبهای چوبی یا قالبهای عایقدار ساخته میشوند، اغلب بدون نیاز به حرارت اضافی، ژل کامل را تجربه میکنند. قالبهای کوچکتر یا تکقالبی، گرما را سریعتر از دست میدهند و ژل شدن در آنها چالشبرانگیز است.

برای تشویق ژل:

- از روش CPOP (قرار دادن قالب در فر گرم شده و خاموش) استفاده کنید یا قالب را در پتو/حوله بپیچید.

- دمای روغنها و محلول قلیا را هنگام مخلوط کردن کمی بالاتر بگیرید تا واکنش گرمازاتر شود.

برای جلوگیری از ژل:

- قالب را بعد از ریختن خمیر در یخچال یا فریزر قرار دهید تا دما پایین بماند.

- از عایقکاری زیاد خودداری کنید تا صابون خنکتر کار کند.

آتشفشانی شدن صابون و ارتباط آن با ژل

اگر صابون بیش از حد داغ شود، ممکن است در قالب «آتشفشان» کند؛ یعنی خمیر از قالب بالا بیاید و سرریز شود. این مشکل در فرآیند گرم و صابون مایع شایعتر است، اما در فرآیند سرد هم در صورت استفاده از قندهای زیاد (عسل، شکر، پوره میوه) یا عایقکاری افراطی ممکن است رخ دهد.

برای جلوگیری:

- از قابلمه و قالب بزرگتر نسبت به حجم خمیر استفاده کنید.

- دما را کنترل کنید و در صورت مشاهده نشانههای گرم شدن بیش از حد (ترک روی سطح، برآمدگی وسط)، عایق را بردارید و قالب را به مکان خنکتر منتقل کنید.

Seizing (سفت شدن ناگهانی خمیر) و راههای مدیریت آن

دلایل Seizing

Seizing زمانی رخ میدهد که امولسیون صابون بهطور ناگهانی و در چند ثانیه بسیار غلیظ، خمیری و غیرقابلریختن میشود. دلایل اصلی:

- اسانسها و روغنهای معطر خاص (بهخصوص ادویهایها، دارچین، میخک و برخی عطرهای سنتزی) که تریس را بهشدت تسریع میکنند.

- دمای بالای روغنها و محلول قلیا هنگام مخلوط شدن.

- درصد زیاد روغنهای سخت و باترها در فرمول.

تکنیکهای کاهش ریسک Seizing

برای کاهش احتمال این اتفاق:

-

درباره رفتار اسانس مورد نظر در صابونسازی تحقیق کنید؛ بسیاری از تأمینکنندگان، اطلاعات «رفتار در CP» را برای عطرها درج میکنند.

-

دمای روغنها را فقط تا حدی گرم کنید که مایع و شفاف شوند و محلول قلیا را بگذارید تا به دمای اتاق نزدیک شود، سپس مخلوط کنید.

-

به جای استفاده طولانی از گوشتکوب برقی، بیشتر با قاشق یا لیسک هم بزنید و فقط برای چند پالس از همزن برقی استفاده کنید تا خمیر به تریس رقیق برسد.

-

در مورد اسانسهای مشکلساز، میتوانید رایحه را از ابتدا با روغنهای پایه مخلوط کنید تا در مواجهه با قلیا واکنش آرامتری داشته باشد.

خاکستر سودا (Soda Ash) در صابون سازی

خاکستر سودا چیست و چرا ایجاد میشود؟

خاکستر سودا (Soda Ash) لایهای سفید یا خاکستریرنگ است که روی سطح صابون فرایند سرد ظاهر میشود. این لایه از سدیم کربنات تشکیل شده که در اثر واکنش بخار یا قطرات سدیم هیدروکسید آزاد با دیاکسید کربن هوا تشکیل میشود. از نظر ایمنی، این لایه معمولاً بیخطر است و عملکرد صابون را تغییر نمیدهد، اما ظاهر محصول را مات و گچی میکند.

عوامل تشدیدکننده خاکستر سودا

عوامل زیر احتمال تشکیل خاکستر را بیشتر میکنند:

- دمای پایین محیط یا مواد هنگام صابونسازی.

- در معرض هوا بودن سطح صابون برای مدت طولانی در ساعات اولیه.

- استفاده از آب زیاد یا فرمولهای با آب بالا.

- همزدن زیاد که هوای اضافی وارد خمیر میکند.

راههای جلوگیری از خاکستر سودا

برای پیشگیری:

- قالب را بعد از ریختن خمیر، با درپوش، نایلون یا پوشش مناسب بپوشانید تا تماس مستقیم با هوا کم شود.

- دمای محیط را در محدوده اتاق (حدود ۲۱–۳۲ درجه سانتیگراد) نگه دارید و از محیطهای خیلی سرد یا بسیار مرطوب پرهیز کنید.

- میتوانید سطح صابون را بلافاصله بعد از ریختن در قالب با مقداری الکل (ایزوپروپیل) اسپری کنید تا واکنش با دیاکسید کربن کاهش یابد.

- کاهش ملایم مقدار آب در فرمول نیز میتواند تشکیل خاکستر را کم کند.

روشهای رفع خاکستر سودا

اگر خاکستر ایجاد شد:

- میتوانید سطح صابون را با پارچه مرطوب یا اسفنج نرم پاک کنید.

- شستوشو با آب مقطر و خشک کردن دوباره، ظاهر صابون را تمیزتر میکند.

- در صورت ضخیم بودن لایه، میتوان سطح صابون را تراش داد یا پولیش کرد.

دانه برنجی شدن صابون (Ricing) و روشهای پیشگیری

دانه برنجی شدن چیست؟

دانه برنجی شدن یا Ricing حالتی است که در آن داخل خمیر صابون، دانههای ریز و متراکم شبیه برنج ظاهر میشود و بافت صابون از حالت یکدست خارج میشود. این مشکل، بیشتر به واکنش ناگهانی برخی عطرها یا ترکیبات با روغنها مربوط است.

دلایل اصلی دانه برنجی شدن

- عطرهای مصنوعی یا اسانسهای خاص (بهخصوص برخی عطرهای ادویهای و گلی) که با روغنها واکنش تند دارند.

- دمای بالای روغنها و محلول قلیا هنگام ترکیب.

- استفاده طولانی از همزن برقی در مرحله تریس.

پیشگیری و رفع دانه برنجی شدن

برای پیشگیری دانه برنجی شدن:

- عطرهای حساس را در دمای پایینتر و نزدیک به دمای اتاق اضافه کنید.

- از همزدن ملایم و زمان کوتاهتر با همزن برقی استفاده کنید.

اگر ریسینگ ایجاد شد:

- میتوانید خمیر را بهآرامی گرم کنید (بنماری یا حرارت ملایم) و بیشتر هم بزنید تا دانهها حل و یکدست شوند.

- در صورت شدید بودن، میتوان بعد از سفت شدن، صابون را رنده و در یک فرایند «Rebatch» با مایعات بیشتر دوباره ذوب و ترکیب کرد.

آتشفشانی شدن صابون چیست؟

آتشفشانی شدن، یک پدیده بالقوه خطرناک و گاهی سرگرمکننده در ساخت صابون است که به دلیل گرم شدن بیش از حد خمیر صابون و تولید حباب یا کف در قابلمه پخت یا قالب رخ میدهد. این موضوع میتواند هنگام ساخت صابون مایع و فرآیند گرم (Hot Process یا HP) شایع باشد، زیرا افزایش دما و تسریع واکنش صابونیسازی احتمال آتشفشانی شدن را بالا میبرد.

علل آتشفشانی شدن در صابون سازی

آتشفشانی شدن صابون بیشتر به دما و ترکیبات روغنی موجود در دستور تهیه بستگی دارد. بهویژه در فرآیند گرم، هنگامی که روغنها و چربیها تحت حرارت قرار میگیرند، واکنش شیمیایی سریعتری رخ میدهد که میتواند باعث سرریز شدن یا فوران مواد صابونی شود. در فرآیند سرد نیز احتمال وقوع این پدیده وجود دارد اما تنها در شرایط خاصی از جمله استفاده از روغنهای با سرعت صابونیسازی بالا، افزودن قندهای اضافی یا عایق کردن بیش از حد قالب.

چگونه از آتشفشانی شدن در صابون سازی جلوگیری کنیم؟

برای پیشگیری از آتشفشانی شدن صابون، به نکات زیر توجه کنید:

- استفاده از قابلمه مناسب: در فرآیند گرم و ساخت صابون مایع، از قابلمهای بزرگتر از حجم خمیر صابون استفاده کنید تا امکان سرریز شدن کاهش یابد.

- کنترل دما: دمای خمیر صابون را در سطح ایمن نگه دارید و از گرمای بیش از حد جلوگیری کنید.

- نظارت مداوم: در حین ساخت صابون، به ویژه در فرآیند گرم، نظارت بر خمیر صابون ضروری است. این نظارت کمک میکند تا در صورت نیاز، خمیر صابون به سرعت هم زده شود و جلوی آتشفشانی شدن گرفته شود.

آتشفشانی شدن صابون، هرچند ترسناک به نظر میرسد، اما با رعایت اصولی ساده میتوان آن را کنترل کرد و تجربهای ایمن و موفق در صابون سازی داشت.

نکات علمی و تجربی برای کاهش خطا در صابون سازی

صابونسازی ترکیبی از هنر و علم است؛ برای یافتن علت اصلی یک مشکل، بهتر است هر بار فقط یک متغیر را تغییر دهید تا بفهمید کدام عامل واقعاً اثر گذاشته است. مثال:

-

اگر همزمان نوع روغن، دمای کار و نوع اسانس را عوض کنید، تشخیص اینکه علت DOS یا دانه برنجی شدن کدام بوده دشوار میشود.

-

بهتر است یک «دستور پایه» داشته باشید و هر بار فقط یک عامل را (مثلاً نوع افزودنی، نوع اسانس یا درصد سوپرفت) تغییر دهید و نتیجه را یادداشت کنید.

لکههای نارنجی (DOS) در صابون

DOS چیست و از کجا میآید؟

لکههای نارنجی (DOS یا Dreaded Orange Spots) نقاط زرد یا نارنجیرنگی هستند که بعد از چند هفته یا ماه روی صابون ظاهر میشوند. این لکهها معمولاً نشانه اکسیداسیون روغنهای نرم و غیراشباع (مثل زیتون و برخی روغنهای گیاهی) هستند. صابون همچنان قابلاستفاده است، اما ظاهر آن از نظر فروش و زیبایی مطلوب نیست.

عوامل مؤثر در ایجاد DOS

مطالعات روی صابون روغن زیتون نشان دادهاند که:

- صابونهای ساختهشده از چربیهای اشباع (مثل نارگیل) نسبت به صابونهای با روغنهای غیراشباع، کمتر مستعد لکه نارنجی هستند.

- حضور اکسیژن و شرایط نگهداری (گرما و رطوبت) در سرعت ایجاد DOS نقش دارد.

- وجود مقدار زیاد روغن آزاد (سوپرفت خیلی بالا) از روغنهای نرم، ریسک اکسیداسیون را بالا میبرد.

نقش افزودنیها در پیشگیری از DOS

در یک مطالعه، چندین افزودنی آنتیاکسیدان و شلاتکننده بررسی شد و مشخص شد:

- عصاره دانه گریپفروت، ویتامین C، ویتامین E و سدیم سیترات بهتنهایی تأثیر چشمگیری در جلوگیری از DOS نداشتند.

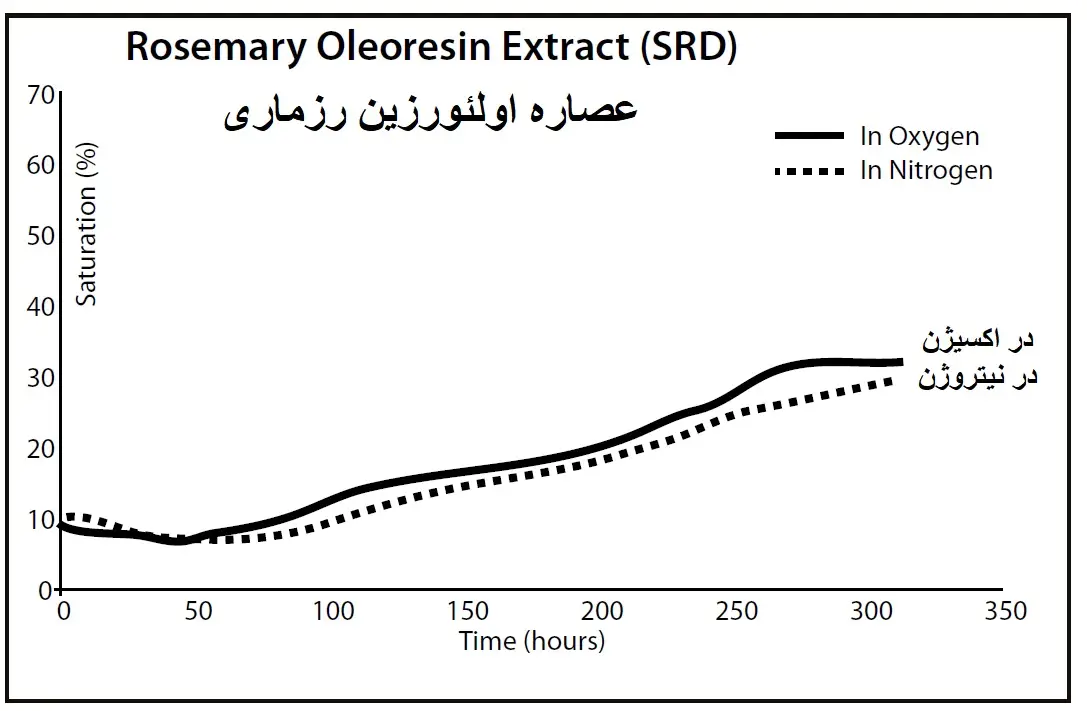

- ROE (عصاره اولئورسین رزماری) و EDTA هر کدام بهتنهایی دوره القای ظهور لکهها را بهطور محسوسی طولانی کردند و اشباع رنگ را پایین نگه داشتند.

- ترکیب BHT + سدیم سیترات بهترین نتیجه را داشت و در غلظت حدود ۰٫۱٪ وزن روغن، توانست رنگ صابون را تقریباً در حد صابون تازه نگه دارد.

اگر برای برند یا مشتریان شما استفاده از افزودنیهای مصنوعی پذیرفته نیست، میتوانید از ROE بهعنوان گزینه طبیعیتر استفاده کنید؛ در عوض اگر با افزودنیهای سنتتیک مشکلی ندارید، ترکیب BHT و سدیم سیترات کارایی بالاتری در کنترل DOS نشان داده است.

صابون عالی بود بدون هیچ گونه حادثه ای به خوبی به تریس رسیده بود و قالبگیری شده بود. به راحتی از قالب خارج شده بود، و رنگ و بافت خامه ای (creamy color) آن بیانگر مهارت بی نظیر من در صابونی سازی بود. پس از گذشت زمان استراحت به مدت چهار هفته، روی پوست ملایم بود و رایحه مطبوعی داشت. همه چیز عالی بود!

سپس آنها ظاهر شدند. آنها در ابتدا کوچک بودند و برای هیچ کس غیرقابل توجه نبودند، مگر صابون سازان حرفه ای! نه اینکه مشکلی در صابون وجود داشته باشد، خیر! صابون های لکهدار به اندازه خواهر و برادرهای خوشرنگ خود عملکرد خوبی داشتند. اما وقتی صابونهایم را به بازار میفرستم، میخواهم بهترین تاثیر ممکن را بگذارند و بنابراین بهتر است صابونهای لکهدار را در خانه در کمد نگه دارم. هیچ آسیبی وارد نشده است.

من از طریق مطالعه، متوجه شدم که لکه های نارنجی ترسناک (DOS) در اثر اکسیداسیون روغن های “نرم” مانند روغن زیتون ایجاد می شوند. صابون سازان صنعتی تا حد زیادی روغن های نرم را به نفع روغن نارگیل و پیه کنار گذاشته اند. اما تنوع صابونهای دستساز مدرن مدیون وجود یک دوجین یا بیشتر روغنهای نرم است که به طور معمول برای دادن خواص خاص خود به صابون استفاده میشوند. در پاییز سال 2004، من همراه با دانشجویان شیمی خود در کالج همپدن سیدنی (Hampden-Sydney College)، شروع به بررسی علل و یافتن راه حل برای پیشپیری از DOS کردم.

صابون سازان صنعتی از تکنیک های مختلفی برای اندازه گیری فساد روغن ها استفاده می کنند که عمدتاً از روش rancimat است. اما من روشی میخواستم که اکثر صابونسازان بدون تجهیزات گرانقیمت یا تخصصی بتوانند از آن استفاده کنند. ما از یک اسکنر معمولی بستر تخت (flat-bed scanner) و یک برنامه رایانه ای رایگان به نام Gimp (که به صورت آنلاین موجود است) استفاده کردیم.

این اسکنر برای گرفتن تصاویر دیجیتالی از صابون های ما در طی چند هفته استفاده می شود و Gimp رنگ آنها را اندازه گیری می کند.

برای تسریع در رسیدن لکه ها، صابون های خود را در انکوباتور (incubator) در دمای 60 درجه سانتیگراد (140 درجه فارنهایت) نگهداری می کنیم. برای هر یک از صابونهایمان، رنگ دو نمونه را بررسی کردیم، یکی در ویال اکسیژن و دیگری در یک ویال نیتروژن. مقایسه این دو نمونه نقش اکسیژن را در فساد پذیری صابون (soap rancidity) آشکار می کند. یک نگهدارنده تخصصی ساخته شد که صابون را در تماس با گاز موجود در هر ویال قرار می داد و در عین حال اجازه می داد صابون بدون برداشتن آن از ویال اسکن شود(شکل چپ).

یک قطره چکان یکبار مصرف به یک نگهدارنده نمونه تبدیل شد. حباب قطره چکان کنده شده و حفره باقی مانده با یک نمونه یک گرمی صابون پر شده است. یقه پلاستیکی نگهدارنده نمونه را از چسبیدن به دو طرف ویال جلوگیری می کند. نگهدارنده نمونه در یک ویال کوچک پر از گاز اکسیژن یا نیتروژن قرار می گیرد. در طول انکوباسیون، ویالها به صورت سرپوش ذخیره میشوند و صابون در تماس با گاز داخل ویال قرار میگیرد. اما برای اسکن، ویال در سمت راست روی اسکنر قرار می گیرد و اسکن نمونه صابون را بدون برداشتن آن از ویال ممکن می سازد.

روش علمی در صابون سازی: هر بار یک چیز را تغییر دهید!

هنگام پخت و پز یا صابون سازی، طبیعت انسان است که به انگیزه های خلاق ما سلطنت آزاد بدهد. اگرچه ممکن است مراقب باشیم که از یک دستور العمل آزمایش شده و واقعی برای صابون درجه تولید پیروی کنیم، اما ممکن است با ایجاد چندین تغییر به طور همزمان دستور العمل های جدیدی ایجاد کنیم. با این حال، برای پاسخ دادن به سؤالات علمی، بهتر است فقط یک چیز را در یک زمان تغییر دهید. در تحقیق حاضر، همه صابونها انواعی از یک دستور صابون هستند.

دستور استفاده شده برای ساخت صابون:

- 100.0 گرم روغن زیتون

- 13.0 گرم هیدروکسید سدیم

- 26.0 گرم آب مقطر

- 0.1 گرم از هر افزودنی انتخابی

هیدروکسید سدیم در آب حل شد، اجازه داده شد خنک شود، به روغن اضافه شد و به مدت 15 دقیقه به طور مداوم تکان داده شد. سپس در قالب ریخته شد و به مدت 4 ساعت در انکوباتور در دمای 60 درجه سانتیگراد (140 درجه فارنهایت) نگهداری شد. آزمایشات قبلی نشان داده بود که صابونی سازی در پایان این انکوباسیون کامل می شود. سپس نمونههای یک گرمی از هر صابون در ویالهایی قرار داده شد که در بالا توضیح داده شد و صابون بهطور مصنوعی با انکوبه کردن آن به مدت چند هفته در حالی که به صورت روزانه آن را اسکن میکرد تا رنگ آن ثبت شود، استراحت کرد. رنگ با استفاده از ابزار Gimp “color picker” اندازه گیری شد که برای اندازه گیری “اشباع رنگ” تنظیم شده بود. صابون زمانی که اشباع رنگ آن بالای 30 درصد باشد به طور قابل توجهی نارنجی است.

بازتولید لکه های نارنجی ترسناک در صابون

اولین سوالی که باید بپرسید این است که “آیا می توانید در این شرایط لکه های نارنجی ایجاد کنید؟”

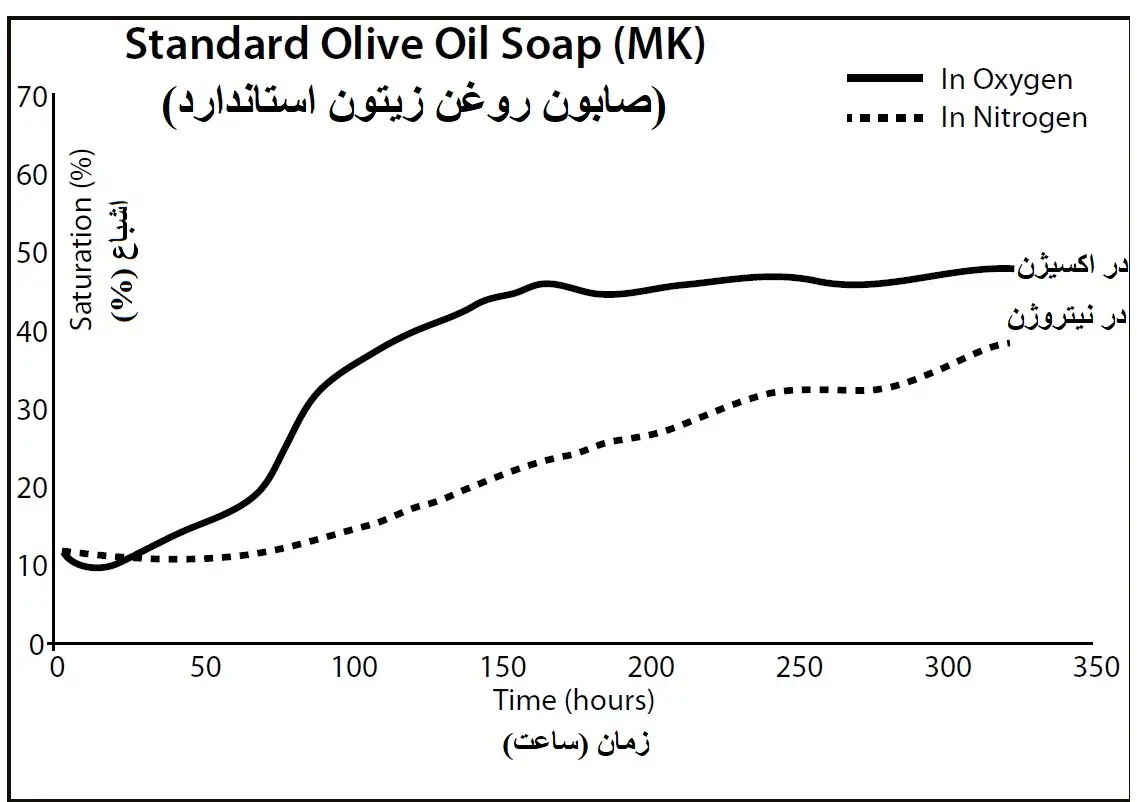

دو منحنی در نمودار اشباع رنگ (color-saturation graph) برای صابون روغن زیتون خالص نشان داده شده است. منحنی های اشباع رنگ نشان می دهد که با افزایش زمان استراحت چه اتفاقی برای رنگ صابون می افتد. منحنی پایین برای صابون نگهداری شده در نیتروژن، منحنی بالا برای صابون ذخیره شده در اکسیژن است. منحنی پایین نشان می دهد که صابون به تدریج رنگارنگ تر می شود (نارنجی) و پس از 300 ساعت انکوباسیون به 38٪ اشباع می رسد. منحنی بالایی نشان می دهد که صابون ذخیره شده در اکسیژن سریعتر از صابون ذخیره شده در نیتروژن نارنجی می شود. نکته قابل توجه، افزایش سریع اشباع رنگ (color saturation) در حدود 75 ساعت است.

“دوره القاء”

زمانی که چنین افزایش سریعی رخ می دهد به عنوان “دوره القاء” (The Induction Period) نامیده می شود. صابونی که به سرعت نارنجی می شود دوره القایی کوتاهی خواهد داشت. صابونی که برای مدت طولانی سفید بماند، دوره القایی طولانی خواهد داشت.

منحنی اشباع رنگ برای روغن نارگیل نشان می دهد که نسبتاً در برابر فسادپذیری مقاوم است. برای یک چیز، تفاوت کمی بین رنگ صابون های ذخیره شده در اکسیژن و نیتروژن وجود دارد. هیچ کدام از صابون ها از 20 درصد اشباع بالاتر نمی روند.

اگر همه صابونهای ما مانند صابون روغن نارگیل رفتار میکردند، هرگز لکههای نارنجی را مشاهده نمیکردیم.

اکنون که میدانیم چگونه لکههای نارنجی را اندازهگیری کنیم، میتوانیم با تغییر یک چیز در یک زمان در فرآیند صابونسازی و دیدن اینکه چگونه این تغییرات بر دوره القاء و اشباع رنگ نهایی تأثیر میگذارد، از آنها جلوگیری کنیم.

آیا این کسر قلیا (سوپر فت کردن) در صابون است؟

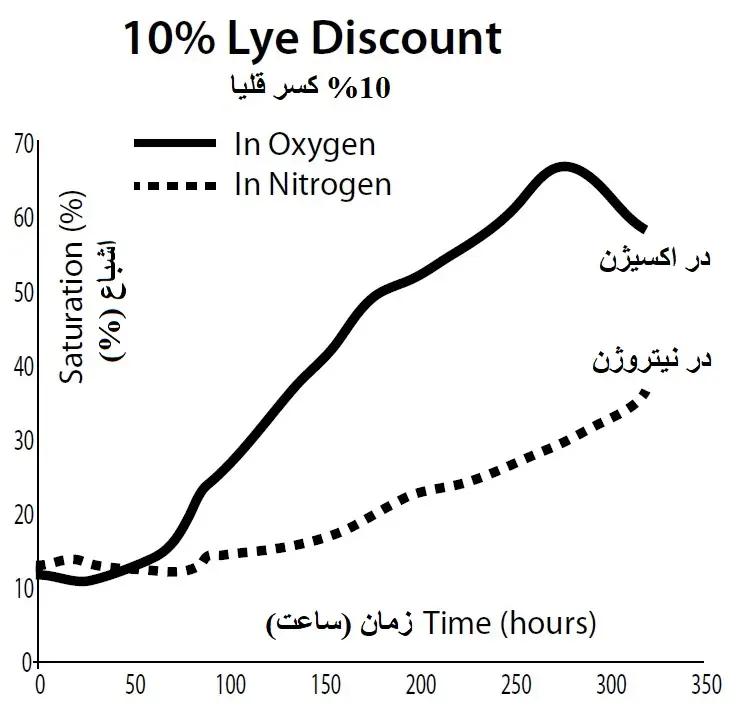

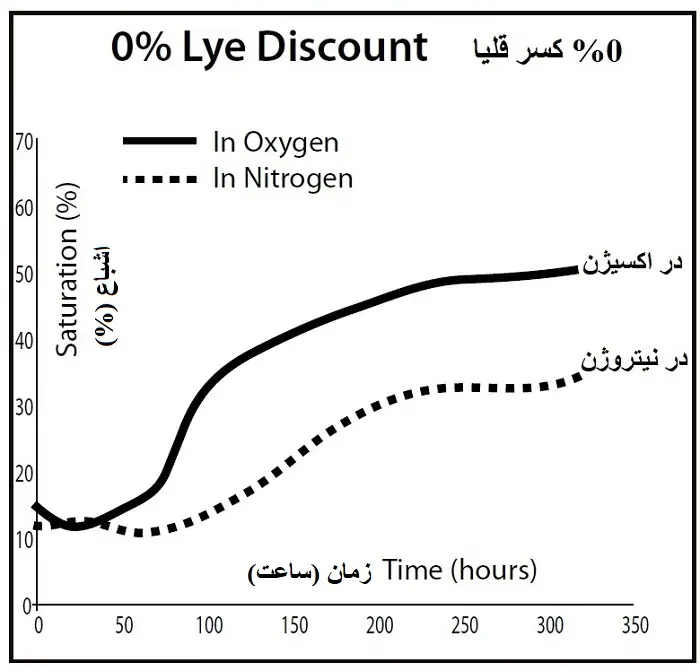

گاهی اوقات ادعا می شود که کسر قلیای بیش از حد (excessive lye discount) باعث ایجاد لکه های نارنجی ترسناک (orange spots) می شود. بنابراین ما دو صابون مشابه صابون استاندارد خود ساختیم با این تفاوت که در یک مورد کسر قلیا 10٪ بود، در دیگری 0٪.

از منحنی های اشباع رنگ در دو نمودار زیر، می بینیم که در واقع، صابون دارای کسر قلیای 10 درصد در نهایت نارنجی تر از صابون تخفیف 0 درصد می شود.

حتی با کسر قلیای 0٪، صابون تقریباً در همان زمان با 10٪ تخفیف، به طور قابل توجهی نارنجی می شود. از آنجایی که هدف ما جلوگیری از لکه های نارنجی به طور کلی است، نباید به دنبال تغییر کسر قلیا به عنوان راه حل نهای باشیم!

در مورد مواد افزودنی در صابون دست ساز چطور؟

برخی از منابع علمی صابون دست ساز چندین افزودنی (additive) مختلف را به عنوان نگهدارنده (preventatives) برای لکه های نارنجی پیشنهاد کرده اند. ما متداولترین افزودنیهای پیشنهادی را با استفاده از 0.1 گرم از هر افزودنی برای 100.0 گرم صابون آزمایش کردیم، یعنی افزودنی 0.1 درصد وزن روغن بود.

نتایج آزمایش نشان داد که منحنی های اشباع رنگ عصاره دانه گریپ فروت (Grapefruit Seed Extract)، ویتامین C، ویتامین E و سدیم سیترات (Sodium Citrate) تقریباً مشابه صابون روغن زیتون خالص است. آنها هیچ اثر پیشگیرانه ای (prophylactic effect) در آزمایشات ما نشان ندادند.

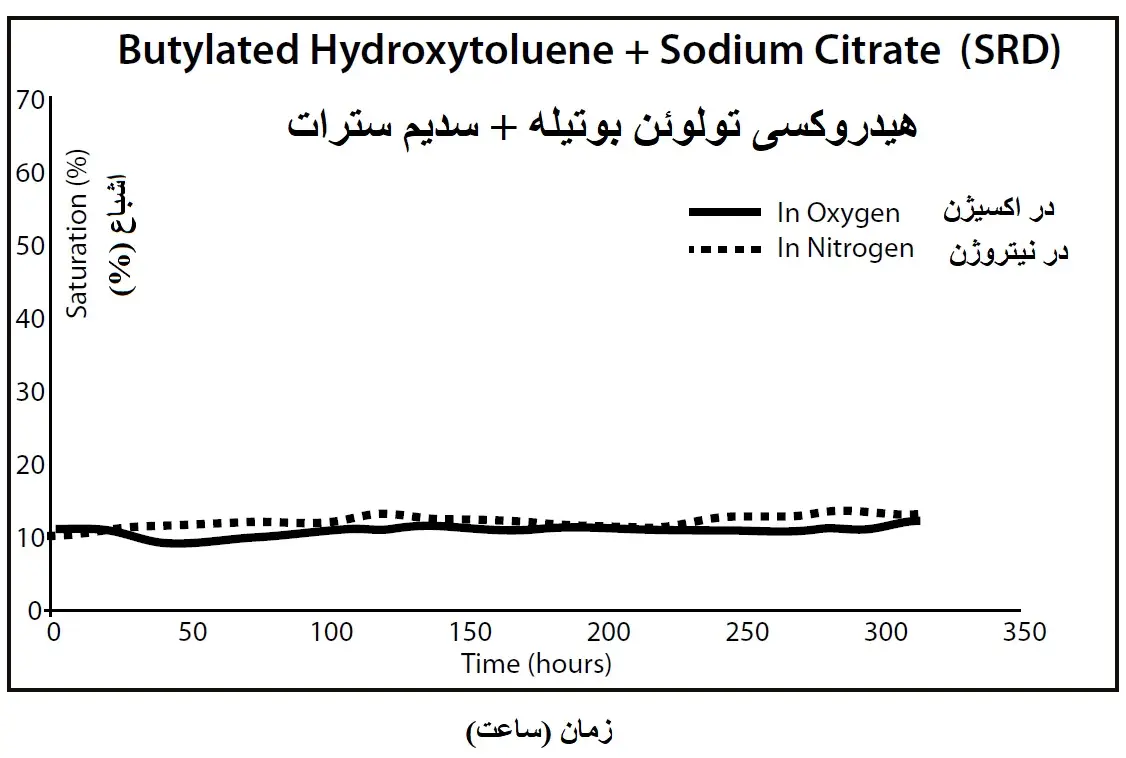

هیدروکسی تولوئن بوتیله (Butylated Hydroxytoluene) (BHT) دوره القایی (induction period) را به 150 ساعت طولانی کرد، یعنی دو برابر دوره القایی صابون روغن زیتون خالص. به نظر می رسد یک نگهدارنده موثر برای صابون دست ساز (handcrafted soap) باشد.

دو افزودنی دیگر، عصاره اولئورسین رزماری (Rosemary Oleoresin Extract) (ROE) و سدیم اتیلن دی آمین تترا استات (Sodium Ethylenediammine Tetraacetate) (EDTA) عملکرد تقریباً یکسانی را نشان دادند. هر دو دوره القاء را بیش از 300 ساعت طولانی کردند (محدودیت های آزمایش ما) و اشباع رنگ نهایی را زیر 30٪ نگه داشتند.

بنابراین ROE و EDTA بهترین اثرات نگهدارنده را از هر افزودنی منفرد در آزمایشات ما نشان دادند.

آیا افزودنی های صابون سازی هم افزایی دارند؟

در ادامه به ترکیبی از مواد افزودنی پرداختیم. ویتامین E (0.1 گرم) + سدیم سیترات (0.1 گرم) کمی بهتر از ویتامین E به تنهایی عمل کرد، یعنی عملکرد چندان خوبی نداشت. ROE + سدیم سیترات (ROE + Sodium Citrate) در واقع بدتر از ROE به تنهایی عمل کرد. با این حال، سه ترکیب به طور چشمگیری بهتر از هر افزودنی منفرد عمل کردند. BHT + EDTA و ROE + EDTA هر کدام دوره القایی را بیش از 300 ساعت طولانی کردند و اشباع رنگ نهایی را زیر 25٪ نگه داشتند.

با این حال، بهترین ترکیب در آزمایشات ما از BHT + سدیم سیترات بود. با استفاده از آنها دوره القایی را بیش از 300 ساعت طولانی کردند و اشباع رنگ نهایی را تا حدود 10٪ حفظ کردند، همان رنگ صابون تازه.

در نتیجه آزمایشهای ما پیشنهاد میکنیم که با استفاده از 0.1 درصد وزن روغن BHT و سدیم سیترات میتوانید به طور کلی از ظهور DOS جلوگیری کنید. با این حال، ناگزیر ما با بحث شبه مذهبی (quasi-religious debate) مداوم بین استفاده از افزودنی های طبیعی و مصنوعی (natural and artificial additives) مواجه خواهیم شد.

کافی است بگویم در حالی که من شخصاً در مورد استفاده از افزودنی های مصنوعی تردیدی ندارم، در جامعه صابون های دست ساز بسیاری هستند که این کار را انجام می دهند. به طور خاص، بسیاری از مشتریان شما ممکن است برای مواد طبیعی ارزش قائل باشند، حتی شاید بر روی آنها اصرار داشته باشند. من معتقدم یکی از مزیت های اصلی صابون سازهای دست ساز نسبت به صابون سازهای صنعتی توانایی تنظیم دستور العمل های صابون بر اساس ترجیحات مشتریان است.

اگر مشتریان شما به شدت به سمت مواد طبیعی متمایل هستند، استفاده از 0.1٪ وزن روغن در ROE به احتمال زیاد عمر مفید شما را به میزان قابل توجهی افزایش می دهد. از سوی دیگر، اگر مشتریان شما نسبت به تمایز طبیعی/مصنوعی بی تفاوت باشند، ترکیب BHT و سدیم سیترات احتمالاً بهتر از ROE به عنوان یک نگهدارنده عمل می کند.

هر کاری که تصمیم دارید انجام دهید، از شما میخواهم که صابونهایتان را دقیقاً برچسب بزنید. مردم دلایل بی شماری برای ترجیحات خود دارند، برخی به دلیل شرایط پزشکی، برخی به دلیل آلرژی، برخی به دلایل دیگر.

نتیجهگیری

صابونسازی فرایند سرد ترکیبی از علم دقیق و تجربه عملی است؛ بیشتر مشکلاتی مثل صابون نرم، ترکدار شدن، Seizing، ریسینگ، خاکستر سودا یا لکههای نارنجی (DOS) نه به «بدشانسی»، بلکه به جزئیات کوچک در فرمولاسیون، دما، نسبت آب و قلیا، نوع روغنها و زمانبندی افزودنیها برمیگردند. وقتی اصول پایه مثل اندازهگیری دقیق با ترازو، استفاده از ماشینحساب قلیا، کنترل دمای کار و مدیریت تریس را رعایت کنید، بخش بزرگی از خطاها بهطور طبیعی حذف میشوند. در کنار آن، توجه به ایمنی، ثبت نتایج هر بچ و تغییر دادن تنها یک متغیر در هر بار آزمایش، به شما کمک میکند علت واقعی مشکلات را سریعتر پیدا کنید و فرمولهای پایدارتر بسازید.

به یاد داشته باشید: حتی صابونسازان حرفهای هم گاهی با بچهای ناموفق روبهرو میشوند، اما تفاوت آنها در تحلیل علمی خطا و اصلاح فرآیند است. با اجرای نکات این راهنما، میتوانید از آزمونوخطای پرهزینه فاصله بگیرید، کیفیت محصولات خود را بالا ببرید و صابونهایی زیباتر، ایمنتر و قابلفروش تولید کنید. هر بچ جدید فرصتی است برای یادگیری عمیقتر و نزدیکتر شدن به فرمول ایدهآل شما.

.

سوالات متداول

ایمنی

1 سوالعلت ایجاد خاکستر سفید روی صابون چیست؟

+عمومی

9 سوالچرا روی صابون لکههای نارنجی ظاهر میشود؟

+چرا صابون دست ساز من خمیر میشود؟

+چرا صابونم ناگهان سفت و غیرقابل همزدن شد؟

+آیا نوع چربی یا روغن بر خمیر شدن صابون تأثیر دارد؟

+خاکستر سودا چیست و چه کاربردی دارد؟

+فاز ژل در صابون سازی چیست و آیا مفید است؟

+چرا صابون در فرآیند صابون سازی خمیر میشود؟

+چرا صابونم حالت آتشفشانی پیدا کرد؟

+علت دانهدانه شدن یا برنجی شدن صابون چیست؟

+سوال خود را بپرسید

منابع و مراجع

- Why is My Cold Process Soap Soft?. https://soapqueen.com/bath-and-body-tutorials/tips-and-tricks/cold-process-soap-soft

- Troubleshooting: Partial Gel in Cold Process Soap. https://www.modernsoapmaking.com/blog/troubleshooting-partial-gel-soap

رفع مسئولیت پزشکی

توجه: مطالب این وبسایت جنبه اطلاعرسانی داشته و جایگزین معاینه و تشخیص پزشک نیست. هرگز بدون مشورت با متخصص، دارو مصرف نکنید یا درمان خود را تغییر ندهید.

نظرات (1)

ثبت نظر جدید