📑 فهرست مطالب

پادکستها

کسب و کار

1 پادکست

راه اندازی خط تولید پیچ و مهره

آیا می دانید پیچ و مهره های کوچک، ستون فقرات صنایع بزرگ از خودروسازی تا هوافضا هستند؟ اگر به فکر راه اندازی خط تولید این قطعات حیاتی هستید، این مقاله طلایی ترین نقشه راه را پیش پای شما می گذارد! از شناخت انواع پیچ و مهره (از ساده تا هایپِر صنعتی) تا انتخاب جنس فولاد، تیتانیوم یا آلومینیوم، از رازهای گریدهای A2 تا A8 گرفته تا استانداردهای جهانی مثل ISO و DIN، همه چیز اینجاست. فراموش نکنید: یک اشتباه در پوشش آبکاری یا نادیده گرفتن مجوزهای ضروری در ایران، می تواند کل سرمایه تان را به باد دهد! اینجا نه تنها با کاربردهای پنهان پیچ و مهره در صنایع لوکس آشنا می شوید، بلکه گام به گام یاد می گیرید چطور خط تولیدی بسازید که هم سودآور باشد، هم مطابق قوانین. اگر میخواهید از رقبا سبقت بگیرید و وارد بازاری ۸ میلیارد دلاری شوید، همین حالا خواندن این مقاله را شروع کنید.

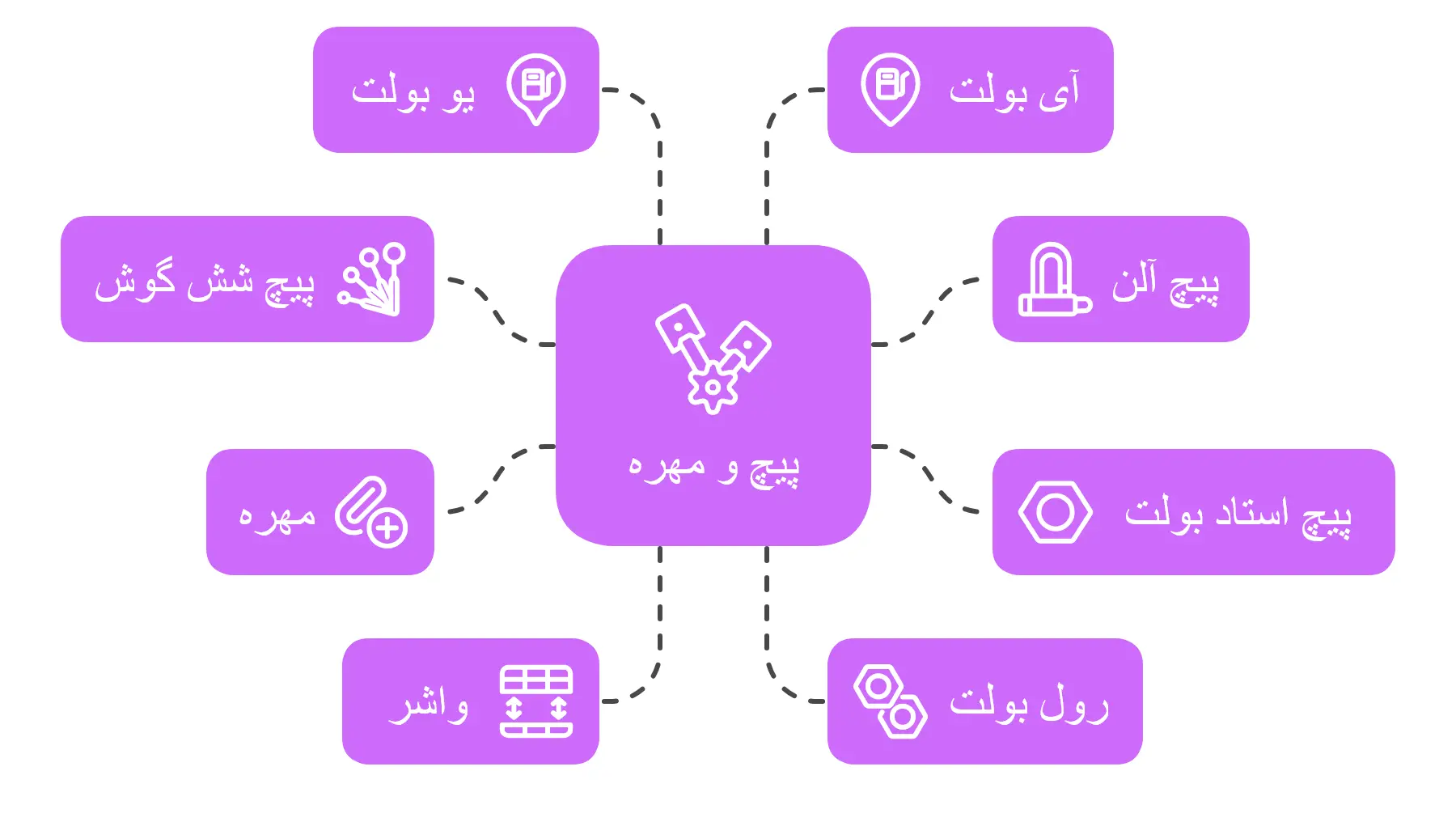

معرفی انواع پیچ و مهره

پیچ شش گوش

با توجه به منابع ارائه شده، پیچ شش گوش یکی از انواع متداول پیچ و مهره است و در دستهبندیها و کاربردهای مختلف مورد اشاره قرار گرفته است. در ادامه به بررسی اطلاعات موجود در منابع درباره پیچ شش گوش در زمینه “انواع” میپردازیم:

انواع بر اساس شکل و کاربرد:

- پیچ و مهره شش گوش به عنوان یکی از متداولترین انواع پیچ و مهره در صنایع مختلف، از جمله کشاورزی، شناخته میشود. این پیچها با آچار تخت یا رینگ به سادگی سفت میشوند.

- در صنعت ساختمان و برای اسکلتهای فلزی، نوع خاصی به نام پیچ های شش ضلعی سنگین (Heavy Hexagonal Bolts) به کار میرود. این پیچها سر شش ضلعی دارند و نسبت به پیچ های شش ضلعی استاندارد، بزرگتر و ضخیمتر هستند. آنها همراه با مهرههای شش ضلعی سنگین و واشرهای تخت استفاده میشوند. استاندارد DIN 6914 شامل مشخصات فنی این پیچها میشود و معمولاً به عنوان “پیچها و مهرههای شش گوش با استحکام بالا” شناخته میشوند. استاندارد DIN 6915 نیز مربوط به مهرههای شش گوش مورد استفاده با پیچهای HV است.

- در صنایع نفت و گاز، پیچ سر شش گوش برای اتصالات نیرویی، اتصالات لولهها و شیرها، و اتصالات مکانیکی در تجهیزات نفتی و گازی مورد استفاده قرار میگیرند. این اتصالات باید بسیار محکم و مطمئن باشند تا در مقابل نیروها و فشارهای بالا مقاومت کنند.

پیچ آلن (Allen Bolts)

پیچ آلن یکی از انواع پیچها است که در دستهبندیهای مختلف و برای کاربردهای گوناگون مورد استفاده قرار میگیرد. در ادامه به بررسی اطلاعات منابع درباره پیچ آلن در زمینه “انواع” میپردازیم:

شناسایی و مشخصات:

- پیچ آلن به دلیل سر استوانهای خود شناخته میشود.

- این پیچها با آچار آلن مخصوص بسته میشوند.

- پیچهای آلن معمولاً به صورت نیم دنده تولید میشوند، اما بنا به درخواست مشتری میتوانند به صورت تمام دنده نیز تولید شوند.

- جنرال استیل وارد کننده پیچهای آلن با سر استوانهای و سر تخت است.

کاربردها در صنایع مختلف:

- پیچهای آلن به عنوان یکی از مستحکمترین پیچها شناخته شده و کاربرد بسیار گستردهای دارند.

- در اتصالات ماشین آلات صنعتی کاربرد گستردهای دارند.

- معمولاً در جاهایی با فضای محدود کاربرد دارند.

- یکی از پرکاربردترین انواع پیچ و مهره در صنایع کشاورزی هستند.

- در صنعت خودروسازی، پیچ آلن بسیار پرکاربرد است. به دلیل اندازه کوچک خود، برای ظریف کاریها در خودروسازی مناسب هستند. همچنین برای مونتاژ قطعات موتور و دیگر قطعات اصلی ماشین به کار میآیند.

- پیچهای آلن از جمله انواع پیچ و مهره اسکلت فلزی نام برده شدهاند.

پیچ آلن به عنوان یک نوع تخصصی از پیچ، به دلیل ویژگیهای سر (استوانهای/تخت) و نحوه بستن (آچار آلن)، و همچنین در دسترس بودن در جنسها و گریدهای مقاوم، برای کاربردهای خاصی مانند فضاهای محدود، اتصالات ماشینآلات صنعتی، و برخی اتصالات سازهای و خودروسازی که نیاز به استحکام و ابعاد خاص دارند، در نظر گرفته میشود. تنوع در جنس و گرید به خریدار اجازه میدهد تا پیچ آلن مناسب با مقاومت و محیط کاربرد مورد نظر را انتخاب کند.

پیچ استاد بولت

بر اساس منابع ارائه شده، استاد بولت (پیچ استاد بولت) یکی از انواع اتصالدهندهها مانند پیچ، مهره، واشر و بولت است که در دستهبندی انواع پیچ و مهره قرار میگیرد. این منابع اطلاعات مختلفی درباره مشخصات، جنس، استانداردها، و کاربردهای استاد بولت ارائه میدهند:

مشخصات و ویژگیها:

- پیچهای استاد بولت کاملاً پیچیده میشوند (کاملاً رزوه دارند). این ویژگی به دوام بالای آنها کمک میکند.

- این پیچها دارای نخ در یکی از انتها هستند که اتصال ثابتتری ایجاد کرده و از مشکل تخلیه یا لغزش در برابر تنشها جلوگیری میکند. (توجه: این توصیف در با توصیف “کاملاً پیچیده میشوند” در متفاوت است؛ منابع دیگر صرفاً از واژه “استاد بولت” استفاده کردهاند.)

- ابعاد (قطر و طول) پیچ استاد بولتها بسته به نیاز و کاربرد مشخص میشوند و ممکن است متغیر باشند.

- پیچ استاد بولتها دارای ساختار خاص و دو بخشی هستند که اجرای آسانتری نسبت به پیچ و مهرههای معمولی دارند.

خواص و برتریها:

- استاد بولتها از مستحکمترین پیچها به حساب میآیند.

- آنها دارای استحکام بالا و مقاومت مکانیکی بالا هستند. این مقاومت بالا باعث تحمل انواع بارها و تنشهای ناشی از فشار، دما و ویبره میشود.

- استاد بولتها بسیار ایمن و با دوام هستند. به دلیل مقاومت زیاد و کیفیت ساخت بالا، طول عمر آنها نسبت به پیچ و مهرههای ساده بیشتر است و نیاز به تعویض کمتری دارند.

- مقاومت در برابر خوردگی از ویژگیهای مهم استاد بولتها است.

- این پیچها ثبات اتصال بالایی ایجاد میکنند.

- به دلیل ساختار خاص خود، اجرای آنها آسانتر است.

کاربردها در صنایع مختلف (در زمینه انواع):

- استاد بولتها در صنایع مختلف کاربرد دارند.

- صنایع نفت و گاز و پتروشیمی: کاربرد استاد بولت در صنایع نفت و گاز بسیار بالا است. آنها برای اتصال دو بخش از سازهها یا تجهیزات به یکدیگر، عمدتاً برای اتصال و تثبیت اجزای سازهها و تجهیزات با هم استفاده میشوند. استاد بولتها در اتصالات مهم و حساس که با شرایط سخت و نیازمندیهای خاصی همراه هستند، استفاده میشوند.

- صنایع ساختمانها: استاد بولتها در این صنعت نیز کاربرد دارند.

- پل سازی: از استاد بولت به عنوان یکی از پرکاربردترین انواع قطعات در پل سازی نام برده شده است.

- صنایع شیمیایی: استاد بولتها در این صنعت نیز استفاده میشوند.

- صنایع انرژی: استاد بولتها در این صنعت نیز به کار میروند.

- صنایع کشتی سازی: دیاکو گستر تولید کننده انواع پیچ و مهره از جمله استاد بولت است و در زمینه صنایع دریایی فعالیت دارد.

منابع استاد بولت را به عنوان یک نوع مهم و مستحکم از پیچ معرفی میکنند که به دلیل ویژگیهایی مانند غالباً تمام دنده بودن، جنسهای فولادی و استیلی مقاوم، رعایت استانداردهای مشخص، و پوششهای ضد خوردگی، به طور گسترده در صنایع سنگین و حیاتی مانند نفت و گاز، پتروشیمی، پل سازی و ساختمانها برای ایجاد اتصالات ایمن، با دوام و با مقاومت بالا در برابر شرایط محیطی و بارهای سنگین مورد استفاده قرار میگیرد.

مهره (Nut)

مهره به عنوان یکی از انواع مهم و جداییناپذیر اتصالدهندهها در کنار پیچ، واشر و بولت معرفی شده است. مهره قطعهای فلزی است که برای سفت کردن و متصل نمودن قطعات به یکدیگر ساخته میشود و تکمیل کننده یک اتصال جداشدنی همراه با پیچ است. این قطعه یک سفتکننده است که در وسط آن سوراخی با شیار مارپیچ (رزوه داخلی) وجود دارد.

منابع مختلف به انواع گوناگونی از مهرهها اشاره میکنند که بر اساس شکل، کاربرد، جنس، یا استاندارد دستهبندی میشوند:

- فهرستی شامل: مهره آهنی، مهره خشکه، مهره کاسه نمد، مهره سربسته، مهره واشردار، مهره چاکدار، مهره بلند، مهره جوشی، مهره مربعی، مهره باریک، مهره چشمی، مهره HV، مهره روپیچ توپیچ، مهره خاردار.

- مهره شش گوش که پرکاربردترین نوع در صنایع مختلف مانند کشاورزی است و به سادگی با آچار تخت یا رینگ سفت میشود. پیچ و مهره شش گوش در گریدهای مختلف آهنی، فولادی، و استیل تولید میشوند.

- مهره شش گوش خشکه (فولادی).

- مهره واشردار آهنی.

- مهرههای شش ضلعی سنگین، که به آنها مهرههای پایانی نیز گفته میشود و همراه با پیچ شش ضلعی سنگین برای استحکام و ظاهر ضخیم استفاده میشوند. سایز این مهرهها متناسب با سایز پیچ انتخاب میشود. این نوع مهرهها در سیستم اتصالات HV (DIN 6914) در پل سازی نیز استفاده میشوند.

- مهرههای نازک شش ضلعی که مطابق با استانداردهای ISO 4035، DIN 439، و BS3692 هستند.

- مهره قفل دولولهای ساخته شده بر اساس استاندارد BSP.

- مهرههای مربوط به اسپلیت پین (ISO 1234).

- مهرههای شش گوش برای محصولات کلاس ۱ و ۲ (ISO 4014).

تنوع مهرهها در انواع، جنسها، پوششها و استانداردها به دلیل نیازهای متنوع صنایع مختلف و شرایط محیطی گوناگون است. انتخاب مهره مناسب بر اساس گرید، جنس و پوشش برای اطمینان از استحکام، دوام، ایمنی، و مقاومت در برابر خوردگی و شرایط محیطی ضروری است.

واشر (Washer)

واشر تکمیلکننده یک اتصال جداشدنی همراه با پیچ و مهره است.منابع به انواع مختلفی از واشرها اشاره میکنند که بر اساس شکل یا کاربرد دستهبندی میشوند:

- واشر بشقابی

- واشر تخت فلزی یا واشرهای تخت. این نوع واشر به عنوان فاصله گیر و توزیع کننده بار استفاده میشود و سختی بالا و تغییر شکل کمی دارد. واشر تخت آلومینیومی نیز نام برده شده است.

- واشر تنظیم

- واشر خورشیدی

- واشر فنری. به طور خاص از “واشر فنری فولادی” در صنایع کشاورزی نام برده شده است.

- واشر HV. واشرهای فولادی با استاندارد DIN 6916 نیز ذکر شدهاند که بخشی از سیستم پیچ و مهره HV با استاندارد DIN 6914 و DIN 6915 در اسکلت فلزی هستند.

- واشر آلومینیومی یا حلقه آلومینیومی که در مدلهای گوناگون متناسب با نیاز مصرفکنندگان ساخته میشود.

منابع واشرها را به عنوان یک نوع اتصالدهنده مهم و متنوع معرفی میکنند که در انواع مختلف (مانند تخت، فنری، بشقابی، HV و…) و از جنسهای گوناگون (فولاد، آلومینیوم و…) تولید شده و با توجه به نیازهای خاص هر صنعت و کاربرد (توزیع بار، جلوگیری از چرخش، آببندی، و…) به کار میروند. اهمیت همخوانی گرید واشر با پیچ و مهره و رعایت استانداردها نیز مورد تأکید قرار گرفته است.

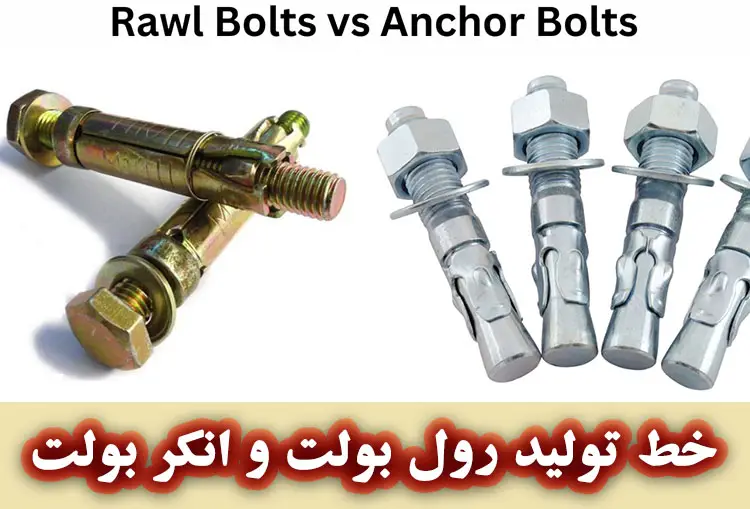

رول بولت (Rawl bolt)

رول بولتها نیز مانند انکربولت به عنوان پیچهایی برای اتصالات سازهها در بتن و مواد سخت دیگر استفاده میشوند. آنها جزو تجهیزات اتصال هستند. روش نصب رول بولت در بتن یا مواد سخت دیگر، ویژگی متمایز کننده آن است که در مقایسه با انکربولت توضیح داده شده است. برای نصب رول بولت، ابتدا در ماده هدف (بتن یا مواد دیگر) حفرهای ایجاد میشود و رول بولت در این حفره قرار میگیرد. سپس با استفاده از ابزار مناسب (معمولاً پیچ گوشتی)، قسمت بیرونی پیچ “گوشت” میشود و قسمت داخلی آن در داخل حفره منبسط شده و به مواد محیط میچسبد. این روش نصب با روش نصب انکربولت که در آن قسمت انتهایی با “گواه زدن روی سر پیچ” به ماده هدف متصل میشود، متفاوت است.

رول بولتها برای نصب سازهها و تجهیزات در بتن و مواد سخت کاربرد دارند. آنها برای اتصالاتی که نیاز به نگهداری موقت یا اتصالات مورد نیاز زودهنگام دارند، بسیار مناسب ذکر شدهاند. در اسکلت فلزی، رول بولتها برای تثبیت سیستمهای پشتیبانی بنایی در قسمتهای فولادی توخالی یا جاهایی که دسترسی تنها از یک طرف ممکن است، استفاده میشوند و نصب را ساده میکنند. همچنین در اتصال اسکلت فلزی به سایر اجزای سازه کاربرد دارند.

تفاوت اصلی بین انکربولت و رول بولت در روش نصب آنها در بتن و مواد سخت است. همانطور که گفته شد، رول بولت از طریق انبساط قسمت داخلی در حفره به ماده محیط میچسبد، در حالی که انکربولت با گواه زدن روی سر پیچ، قسمت انتهاییاش متصل میشود. منابع همچنین رول بولتها را برای اتصالات موقت یا زودهنگام مناسبتر میدانند.

انکربولت (Anchor Bolt)

انکربولت یکی از انواع اتصالدهندهها یا پیچ و مهرهها به شمار میرود. انکربولت به عنوان یک نوع خاص از پیچ یا بولت شناخته میشود که به طور ویژه برای ایجاد اتصالات محکم و با قدرت نگهداری بالا در مواد سخت مانند بتن طراحی شده است و کاربردهای مهمی در صنایع سنگین مانند ساختمانسازی (به ویژه صفحات ستون) و پلسازی دارد. جایگاه آن در دستهبندیها در کنار سایر انواع پیچ و مهره بر اساس جنس، استاندارد و کاربرد مشخص میشود.

یو بولت

یوبولت (U-bolt) به عنوان یک نوع اتصالدهنده مورد بحث قرار گرفته است، بهویژه در زمینه صنایع نفت و گاز. منابع به موارد زیر در خصوص یوبولت اشاره دارند:

- تعریف و شکل ظاهری: یوبولت نوعی پیچ است که شکل آن پیچ U شکل است و دو سر آن رزوه شده است. همچنین از آن به عنوان “یک اجزاء اتصالی” یاد شده است.

- کاربرد: کاربرد اصلی یوبولت در صنایع مختلف است، اما منابع به طور خاص بر نقش آن در صنعت نفت و گاز تأکید دارند.

- در صنعت نفت و گاز: یوبولت نقش مهمی در اتصالات ایفا میکند. از آن برای اتصال و نگهداری لولهها به یکدیگر یا به سازههای دیگر استفاده میشود. این اتصالات باید توانایی تحمل فشار و نیروی آویزان شدن لولهها را داشته باشند و یوبولت در ایجاد اتصالات قوی و پایدار بین لولهها نقش مهمی دارد. همچنین برای نصب و نگهداری تجهیزات مختلف مانند پوستهها، محفظهها، سنسورها و سایر اجزایی که باید به سازههای دیگر متصل شوند، استفاده میشود. کاربرد دیگر آن در نصب و نگهداری لوازم و ملزومات نفتی نظیر اتصالات، مهرهها، روکشها، واشرها و سایر اجزایی است که نیاز به اتصال محکم و قوی به سازهها دارند.

- در صنایع دیگر: منابع اشاره دارند که یوبولت در صنایع ساختمانی برای نصب و نگهداری سیستمهای لولهکشی، قطعات فلزی و سازههای سنگین، در صنایع خودروسازی برای نصب و نگهداری قطعات مختلف مانند تعلیق، اجزای شاسی و کارواشها، و در صنایع کشاورزی برای نصب و نگهداری اجزای مختلف در ماشینآلات کشاورزی نیز کاربرد دارد.

- جنس: یوبولتها معمولاً از مواد مقاوم مانند استیل، آلیاژهای فولادی، یا آلومینیوم ساخته میشوند.

- خواص: این نوع پیچ به دلیل خواص مقاومتی و قابلیت تحمل در برابر نیروهای مختلف مورد استفاده قرار میگیرد. طراحی شکل U آن به عنوان یک عنصر استرس کننده عمل کرده و باعث استحکام و پایداری اتصالات میشود.

- قیمت: اشاره شده است که قیمت بست آلومینیومی نسبت به آهنی بالاتر است. این ممکن است به جنس یوبولت آلومینیومی نیز تعمیم داده شود، هرچند مستقیماً در مورد یوبولت آلومینیومی در مقایسه با آهنی در این زمینه مطلبی ذکر نشده است.

آی بولت (Eye bolt)

پیچ و مهرههای نفت و گاز آی بولت برای نصب و نگهداری موارد مختلف در تأسیسات نفتی و گازی استفاده میشود. این موارد ممکن است شامل پیچ و مهرههای بلوکها، روکشها، وسایل نصبی، سیمها و کابلها و سایر اجزایی باشند که به دیگر سازهها و تجهیزات متصل میشوند. در صنایعی که از تعداد زیادی کابل و سیم برای انتقال دادهها و انرژی استفاده میشود، آی بولت برای نصب و نگهداری کابلها و سیمها به دیوارهها، سقفها یا سایر سازهها کاربرد دارد. همچنین ممکن است در برخی سیستمهای حمل و نقل مانند صندلیهای ایستاده یا قفسها برای اتصال به قسمتهای دیگر وسایل استفاده شود.

این منابع همچنین اشاره میکنند که انواع پیچ و مهرههای نفت و گاز فقط در این صنعت کاربرد ندارند و در صنایع مختلفی از جمله خودروسازی، اتصالات سیمانی، و ساختمانسازی نیز مورد استفاده قرار میگیرند. با این حال، کاربردهای خاص آی بولت که ذکر شد، به طور مشخص در زمینه نفت و گاز آورده شده است.

پیچ ماشینی (پیچ استوانه ای)

پیچ استوانه ای (پیچ ماشینی) یک پیچ استوانه رزوه شده است که نوک رزوه آن معمولی و اصطلاحاً ماشینی است و برای سفت و محکم شدن آن از مهره استفاده می کنند. پیچ ماشینی به عنوان یکی از انواع پیچها معرفی شده است، که کاربرد قابل توجهی در صنایع مختلف، به ویژه صنعت خودروسازی دارد. منابع به انواع مختلفی از پیچ ماشینی و ویژگیهای آنها اشاره میکنند:

- پیچ ماشینی دوسو: این نوع پیچ ماشینی به سر استوانهای معروف است. در صنعت خودروسازی پرکاربرد و مقاوم است. معمولاً از جنس آهن ساخته میشود. دارای رزوه با گامهای نزدیک به هم یا همان رزوه ریز است. میتواند آبکاری گالوانیزه سرد داشته باشد. در سایزهای مختلف قابل تولید است. اغلب همراه با مهره یا واشر استفاده میشود.

- پیچ ماشینی خزینه چهارسو: متریال مورد استفاده در این نوع پیچ شامل فولاد، استیل و غیره است. طراحی آن دارای دندههای ریز است. برای محکم کردن آن به قطعات مورد نظر از مهره شش گوش استفاده میشود.

- پیچ ماشینی آهنی: در ایران به پیچ و مهرههایی که از جنس کربن استیل یا همان فولاد کربنی هستند، “پیچ و مهرههای آهنی” میگویند. پیچ ماشینی آهنی کاربرد گستردهای در صنایع گوناگون بخصوص خودروسازی دارد. این پیچها از رزوه های ریز و ظریفی برخوردار هستند. بسیار مقاوم هستند. میتوانند دارای آبکاری گالوانیزه سرد باشند. اغلب همراه با مهره یا واشر استفاده میشوند. بر اساس یک منبع، پیچهای آهنی معمولاً به صورت تمام رزوه ساخته میشوند. همچنین اشاره شده که مراحل تولید پیچ و مهرههای آهنی نسبت به فولادی سادهتر و قیمت آنها ارزانتر است. در حالی که گفته میشود مقاومت کمی در برابر شرایط خورنده محیطی دارند و زودتر دچار رنگپریدگی میشوند.

پیچ ماشینی به عنوان یک نوع تخصصی از پیچ در صنعت خودروسازی، تنها بخش کوچکی از دنیای گسترده اتصالدهندهها و انواع آنها را تشکیل میدهد که هر کدام بر اساس نیازهای خاص صنعتی، محیطی، و الزامات مکانیکی طراحی و تولید میشوند.

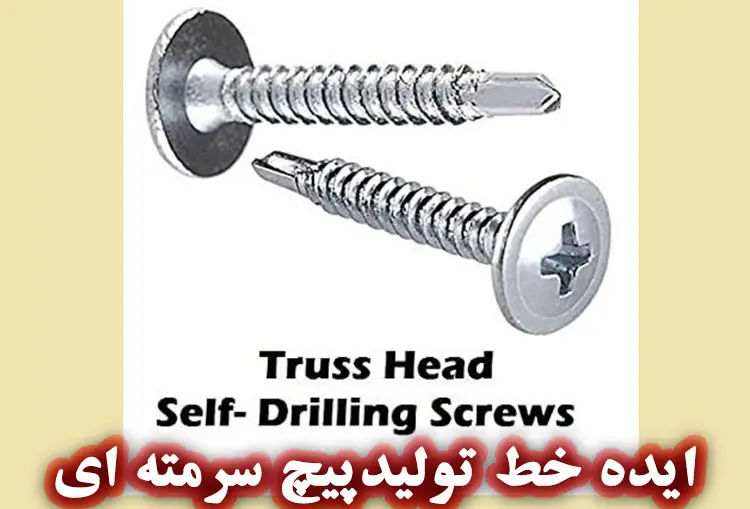

پیچ سرمته ای (self drilling screw Philips truss head)

این پیچها ” دارای نوک متهای از فولاد سخت شده هستند که امکان نصب بدون پیش حفاری را فراهم میکنند”. این ویژگی کلیدی یک پیچ سرمتهای است که میتواند بدون نیاز به سوراخ اولیه، هم عمل سوراخکاری و هم عمل رزوه کردن و اتصال را انجام دهد. منبع کاربرد این نوع پیچ را برای نصب عایق بین یک کانال ثابت سطحی و قاب فولادی و همچنین برای اتصال به چوب ذکر کرده است.

پیچ چوب (Wood Screws)

“پیچ چوب” به عنوان یک نوع خاص از پیچها، بهویژه برای کاربرد در سطوح چوبی معرفی شده است. ویژگیهای کلیدی “پیچ چوب” بر اساس این منابع عبارتند از:

- نوک تیز: نوک این پیچ تیز است. این ویژگی باعث میشود که نیازی به سوراخ اولیه در سطح چوبی نباشد. (البته ذکر شده است که برای سازههای گچی، استفاده از رولپلاک و پیش حفاری لازم است).

- رزوه (دنده): دندههای این نوع پیچ درشت و تیز طراحی شدهاند. همچنین طول گام رزوه آن نسبت به “پیچ خودکار” بیشتر است. این طراحی درشت و تیز دندهها به این پیچ کمک میکند تا در هنگام وارد شدن نیروی کششی، بهراحتی از سطح مورد نظر جدا نشود.

منابع به انواع خاصی از پیچ چوب نیز اشاره کردهاند:

- پیچ چوب بلند: در رنگهای سفید و طلایی و در سایزهای متنوع موجود است.

- پیچ خودکار چوب: این نوع پیچ به صورت کیلویی و جزئی برای مصارف نجاری و خانگی به فروش میرسد. (این نامگذاری ممکن است نشاندهنده همپوشانی یا وجود نوعی “پیچ خودکار” باشد که برای چوب طراحی شده است، هرچند ویژگیهای “پیچ چوب” در با “پیچ خودکار” در که نوک متهای دارد، متفاوت توصیف شده است. در واقع، منبع رزوه پیچ چوب را با پیچ خودکار مقایسه میکند.)

- پیچ نصب کابینت: برای محکم کردن کابینتهای چوبی دیواری به دیوار استفاده میشود. این پیچها که گاهی “پیچهای سر واشر” یا “پیچهای سر دکمهای” نامیده میشوند، دارای سر بزرگتری هستند و از فولاد سخت شده ساخته میشوند که آنها را بسیار محکم میکند. اما اگر بیش از حد سفت یا خم شوند، میشکنند.

پیچ چوب به عنوان یک زیرمجموعه از انواع پیچها، با ویژگیهای فیزیکی (نوک تیز، رزوه درشت و تیز) و کاربرد تخصصی (اتصال در چوب) مشخص میشود. در حالی که در منابع، دستهبندیهای کلیتر بر اساس جنس، پوشش، استاندارد و گرید، و نوع سر و رزوه نیز برای پیچها ارائه شده است، پیچ چوب بر اساس مادهای که در آن استفاده میشود نامگذاری شده است. اشاره به “پیچ خودکار چوب” نشان میدهد که ممکن است انواع یا نامگذاریهای متفاوتی برای پیچهای مورد استفاده در چوب وجود داشته باشد که برخی از آنها خصوصیات پیچ خودکار (احتمالاً در زمینه نصب بدون پیشحفاری در چوب) را نیز داشته باشند، هرچند مقایسه رزوه آن با پیچ خودکار در تفاوتهایی را نشان میدهد.

پیچ متری (Fully threaded rod)

اصطلاح “پیچ متری” به طور خاص در یکی از منابع به کار رفته و به پیچ و مهرههایی اشاره دارد که دارای ابعاد میلیمتری در دستگاه بینالمللی SI هستند. این منبع، مفهوم “کلاس” (Class) را به عنوان مشخصه مقاومت مکانیکی یا تنسایل (Tensile Strength) برای پیچ و مهرههای متریک معرفی میکند، در حالی که “گرید” (Grade) برای پیچ و مهرههای تولید شده با استاندارد ابعادی اینچی (بر اساس استاندارد ASTM) مورد استفاده قرار میگیرد. هرچه “کلاس” پیچ و مهرههای متریک بالاتر باشد، مقاومت کششی آنها بیشتر است.

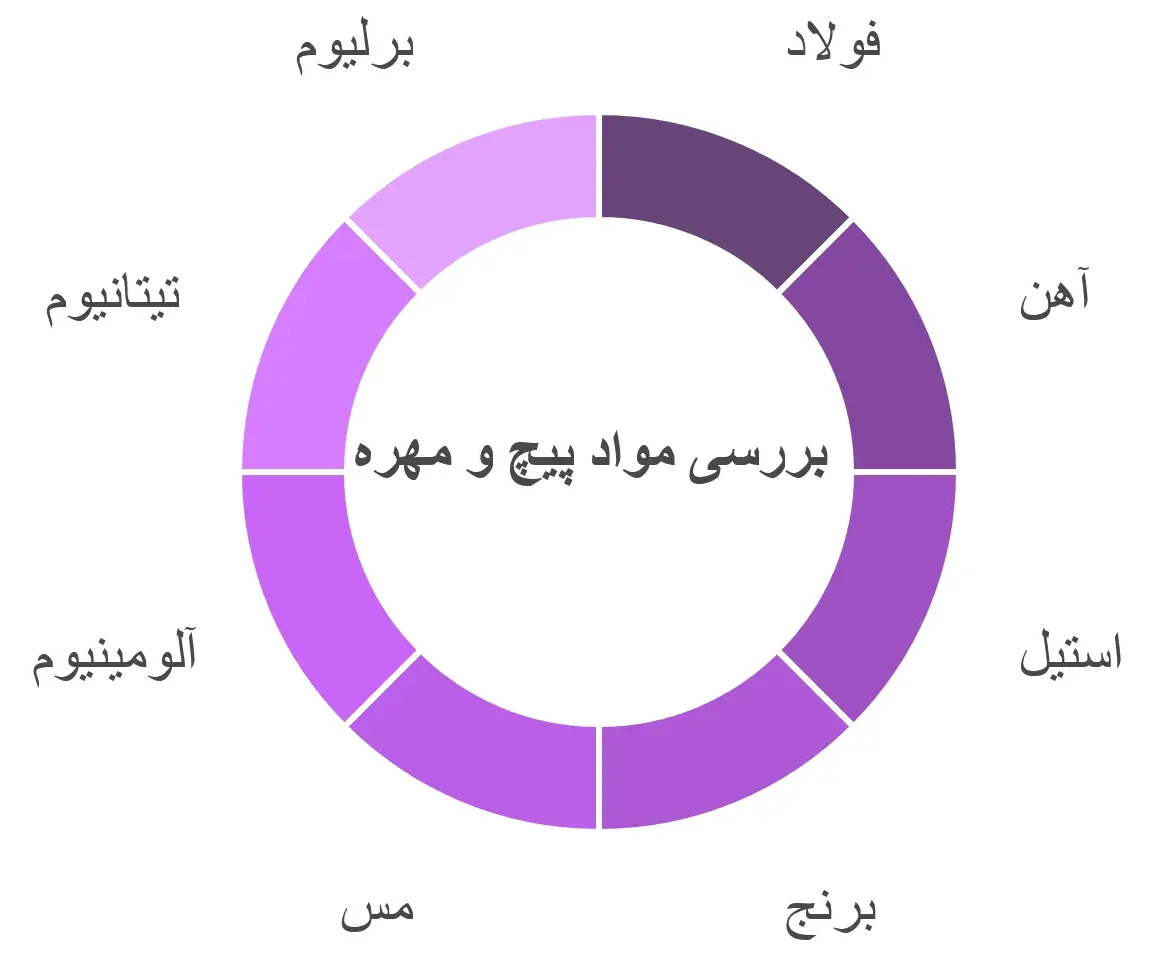

انواع جنس پیچ و مهره

انتخاب جنس مناسب برای پیچ و مهره بر اساس عوامل متعددی از جمله مقاومت به تحمل فشار، زنگزدگی، وزن، انتقال جریان برق و شرایط محیطی استفاده تعیین میگردد. استحکام و دوام پیچ و مهره به طور مستقیم با جنس آن مرتبط است.

منابع به انواع مختلفی از جنس و متریال برای ساخت پیچ و مهره اشاره دارند:

- فولاد (Steel): رایجترین ماده در ساخت پیچ و مهرهها فولاد است. این امر به دلیل قیمت نسبتاً پایین و خواص بسیار مناسب آن است. فولادها تنوع گستردهای دارند و متناسب با نیروی اعمال شده بر پیچها، گریدهای متنوعی از فولاد با خواص مکانیکی و تحمل فشار بالا مورد استفاده قرار میگیرد. پیچ و مهرههای فولادی به علت استحکام بالای خود، شهرت دارند و اغلب به آنها “پیچ مهره خشکه” نیز گفته میشود. آنها در اتصالات سنگین مانند ماشینسازی، ساخت سدها، ساختمانسازی و صنایع پیشرفته کاربرد دارند. پیچهای فولادی در برابر شرایط خورنده محیطی مقاومتر از پیچهای آهنی هستند و عمر مفید و مقاومت بیشتری دارند. همچنین، پیچ و مهرههای فولادی سختی بالاتری نسبت به انواع استیل دارند. انواع پیچهای فولادی با گریدهای مقاومت مختلف (مانند 8.8 و 10.9) و استانداردهایی مانند DIN 931، DIN 933، DIN 934 و DIN 6914 (برای پیچهای HV) در اسکلتهای فلزی پرکاربرد هستند.

- آهن (Iron / Carbon Steel): در ایران، به پیچ و مهرههایی که از جنس کربن استیل یا همان فولاد کربنی با میزان کربن کمتر هستند، “پیچ و مهرههای آهنی” میگویند. این نوع پیچ و مهرهها قیمت مناسبتری دارند و برای استفاده در اتصالاتی که فشار کمتری به آنها وارد میشود، کاربرد دارند. محصولات آهنی انعطافپذیری خوبی دارند اما میزان تحمل وزن آنها کم است. احتمال شکستن پیچ و مهره آهنی هنگام لرزش نسبت به پیچ و مهره فولادی کمتر است. پیچهای آهنی معمولاً به صورت تمام رزوه ساخته میشوند. پیچ ماشینی دوسو نیز از جنس آهن ساخته میشود.

- استیل (Stainless Steel / فولاد ضد زنگ): پیچهای استیل از آلیاژهای مختلف فولاد ساخته شدهاند که به آن استنلس استیل یا فولاد ضد زنگ نیز گفته میشود. عنصر اصلی آن آهن است که با افزودن مواد دیگری (مانند حداقل 10.5% کروم) خواص کاربردی زیادی به آن داده میشود. پیچ و مهرههایی که از استنلس استیل تولید میشوند مقاومت بالایی در برابر خوردگی و پوسیدگی دارند و به همین دلیل در محیطهای دریایی و مرطوب بیشتر مورد استفاده قرار میگیرند. این پیچها در برابر محیطهای مرطوب و خورنده یا جاهایی که در معرض مواد شیمیایی قرار دارند، کاربردی هستند. در مقایسه با فولاد، استنلس استیل معمولاً استحکام مکانیکی کمتری دارد و کمی تردتر است. همچنین، شکلپذیری و ماشینکاری آن نیز کمتر از فولاد است و قیمت بالاتری دارد. گریدهای مختلفی از استنلس استیل (مانند 316 و 304) در محیطهای دریایی استفاده میشوند. پیچهای استیل برای کاربردهای خاص که نیاز به اتصال بسیار محکم و مقاومت در برابر خوردگی وجود دارد، استفاده میشوند.

- برنجی (Brass): پیچ و مهره برنجی یکی از انواع خوب به حساب میآید. جنس مناسب و نوع تولید آن باعث مقاومت بیشتر در برابر فشار میشود. همچنین از متریالهای مورد استفاده برای ساخت پیچ و مهره به طور کلی ذکر شده است.

- مسی (Copper): این جنس بهترین انتخاب برای مقاومت در برابر خوردگی، به خصوص در محیطهای بسیار خورنده مانند آب شور است. در مواردی که انتقال جریان الکتریکی از پیچ مد نظر است نیز میتوان از پیچهای مسی استفاده کرد. معمولاً برای استحکام بیشتر با فلزاتی چون نیکل مخلوط میگردد. همچنین از متریالهای مورد استفاده برای ساخت پیچ و مهره به طور کلی ذکر شده است.

- آلومینیومی (Aluminum): پیچهای آلومینیومی در مقایسه با پیچهای فولادی قیمت بسیار بالاتری دارند. استفاده از آنها به دلیل وزن بسیار پایین نسبت به پیچهای مشابه فولادی در سازههایی که کاهش وزن اهمیت زیادی دارد، جایگاه ویژه دارد. آلومینیوم قابلیت براق شدن بالایی دارد و برای محصولاتی با ارزش زیبایی شناختی بالا مفید است. آلومینیوم زنگ نمیزند، اما خورده میشود؛ با این حال، پوشش اکسید آلومینیوم بسیار مقاوم است و خود را تجدید میکند و فلز را نسبتاً از خوردگی محافظت میکند. آلومینیوم فلزی نرم، سبک وزن و چکشپذیر است. انواع مختلفی از اتصالات جانبی پیچی نظیر قلاب، پین، خار، اسپیسر، گل پیچ و درپوش نیز میتوانند از جنس آلومینیوم باشند. در اتصالات پیچ آلومینیومی ممکن است از نمونههایی با مغز آهن و فولاد ولی روکش گالوانیزه آلومینیومی هم استفاده شود که خواص آلومینیوم خالص 100% را ندارند.

- تیتانیومی (Titanium): پیچهای تیتانیومی به دلیل وزن سبک و مقاومت بالا در برابر خوردگی، سایش، خم شدن و شکست، انتخابی مناسب برای سازههای دریایی هستند. همچنین به عنوان یکی از انواع پیچهای موجود نام برده شده است.

- برلیوم (Beryllium): استفاده از برلیوم وزن نهایی را به شدت کاهش میدهد. با این حال، شکننده بودن این فلز باعث میشود که در مواردی که نیروی برشی زیادی روی پیچ اعمال میگردد، پیچهای برلیومی گزینه مناسبی نباشند.

- سوپرآلیاژها (Superalloys): این آلیاژها (مانند A286 و H-11) در صنعت هواپیمایی به دلیل توانایی حفظ یکپارچگی ساختاری و قابلیت انعطافپذیری بالا استفاده میشوند.

کیفیت مواد اولیه (جنس) به کار رفته در تولید پیچ و مهره، نقش اساسی در قیمت نهایی محصول دارد. به طور کلی، انتخاب جنس پیچ و مهره باید با دقت انجام شود تا از کیفیت و استحکام اتصال در شرایط مورد نظر اطمینان حاصل شود و از خسارات جلوگیری شود.

گرید و استانداردهای پیچ و مهره

گرید (Grade) و کلاس (Class): گرید یا کلاس در واقع مشخص کننده میزان مقاومت پیچ و مهرهها هستند. این دو مفهوم در دستگاههای اندازهگیری متفاوت به کار میروند. کلاس برای پیچ و مهرههای متریک با ابعاد میلیمتری و در دستگاه بینالمللی (SI) استفاده میشود، در حالی که گرید در دستگاه آمریکایی-انگلیسی برای پیچ و مهرههای اینچی و طبق استاندارد ASTM معرفی میشود. گرید و کلاس پیچ و مهره تحت تأثیر دو عامل اصلی قرار دارند:

- ترکیبات شیمیایی آلیاژ فلزی به کار رفته.

- عملیات سختکاری حرارتی پیچ و مهرهها.

هرچه گرید یا کلاس پیچ و مهره بالاتر باشد، مقاومت کششی (تنسایل) آنها افزایش مییابد و در برابر تنشهای کششی مقاومت بالاتری از خود نشان میدهند. با این حال، افزایش درصد کربن در آلیاژ پیچ و مهرههای با کلاس بالاتر، میتواند اندکی باعث تردی در ساختار آنها شود. در زمینه صنایع دریایی، گرید پیچ به معنی کلاس پیچ است و هرچه گرید بالاتر باشد، به معنی استحکام بالاتر و استفاده از آلیاژهای بهتر و مقاومتر است.

اهمیت استانداردها: سازمانهای مختلفی برای تعیین استانداردهای کیفیت پیچ و مهره تشکیل شدهاند و سیستمهای استاندارد مشخصات همه محصولات را مشخص میکنند. گریدها بر اساس استانداردهای مختلف تعیین میشوند. رعایت استانداردهای دقیق در تولید و استفاده از پیچ و مهرهها، به ویژه در ساخت اسکلتهای فلزی، از اهمیت بالایی برخوردار است. این استانداردها جنبههای مختلفی از پیچ و مهرهها از جمله مواد اولیه، ابعاد، گرید و خواص مکانیکی آنها را پوشش میدهند. استفاده از اتصالات ساختاری بیکیفیت که استانداردها را رعایت نکنند، میتواند دوام ساختار کلی را کاهش داده و جان افراد را نیز در معرض خطر قرار دهد. سازندگان باید هنگام ساخت پیچ و مهرهها این استانداردها را رعایت کنند و مصرفکنندگان نیز هنگام خرید باید به استانداردها و کیفیت محصول توجه داشته باشند.

انواع استانداردهای رایج: منابع به چندین استاندارد بینالمللی و ملی اشاره کردهاند:

- استاندارد DIN: استاندارد DIN آلمان یکی از مهمترین استانداردهای مورد استفاده در دنیا است. در ایران نیز هر دو استاندارد DIN و ASTM مورد استفاده قرار میگیرد. استاندارد DIN 6914 شامل مشخصات فنی پیچ و مهرههای شش گوش با استحکام بالا است و برای سازههای فلزی پرکاربرد است. همچنین استانداردهای DIN 931, DIN 933, DIN 934 برای پیچها و DIN 934, DIN 6915 برای مهرهها و DIN 6916 برای واشرها در اسکلت فلزی ذکر شدهاند. استاندارد DIN 976 نیز برای استاد بولتها در صنعت نفت و گاز استفاده میشود.

- استاندارد ASTM: استاندارد ASTM آمریکا نیز در کنار DIN از مهمترین استانداردها است. استاندارد ASTM بیشتر در آمریکای شمالی کاربرد دارد. استانداردهای ASTM A193 و ASTM A320 برای استاد بولتها در صنایع نفت و گاز استفاده میشوند. استانداردهای ASTM A320، ASTM A325، و ASTM A490 برای پیچ و مهرههای فولادی در پلسازی پرکاربرد هستند. استاندارد ASTM A320 همچنین برای پیچ و مهرههای فولادی ضد زنگ با پوشش زینک در صنایع دریایی ذکر شده است. در صنعت هواپیمایی نیز به استانداردهای ASTM، به ویژه AS3 تا AN20 برای پیچها اشاره شده است.

- استاندارد ISO: سازمان بینالمللی استانداردسازی ISO یک فدراسیون جهانی از نهادهای استاندارد ملی است. استاندارد ISO در سطح جهانی کاربرد دارد. کمیتههای فنی ISO مانند IS/TC 2 و SC10 استانداردهای مورد نیاز در زمینه تولید انواع پیچ و مهره و واشر را ارائه میکنند. نمونههایی از استانداردهای ISO شامل ISO 225، ISO 16426، ISO 2342، ISO 1234، ISO 1891، ISO 1580 و ISO 4014 ذکر شدهاند. استاندارد ISO 1461 نیز برای تولید پیچ و مهرههای فولادی ضد زنگ با پوشش نیکل تین در صنایع دریایی استفاده میشود.

- استانداردهای دیگر: استانداردهای BS (مانند BS 3410، BS 1083، BSP، BS 57، BS 4162)، ASME (مانند ASME B16.5 برای اتصالات لوله و دریایی) و EN نیز از جمله استانداردهای مورد استفاده هستند. همه پیچها باید در این فرمتها کدهای استاندارد داشته باشند.

جنس، گرید و استاندارد در کاربردهای مختلف: انتخاب گرید و استاندارد مناسب به شدت به کاربرد و محیط استفاده بستگی دارد.

- در اسکلتهای فلزی ساختمان، پیچ و مهرههای فولادی با گریدهای بالا (مانند 8.8 و 10.9) طبق استانداردهای DIN (مانند DIN 931، DIN 933، DIN 934، DIN 6914) و واشرها و مهرههای HV طبق DIN 6915 و DIN 6916 پرکاربرد هستند. استانداردهای ASTM و ISO نیز برای اسکلت فلزی اهمیت دارند. نیاز به استحکام بالا در برابر بار و تنش وجود دارد.

- در صنایع نفت و گاز و پتروشیمی، پیچ و مهرهها، بهخصوص استاد بولتها، باید مقاومت بالایی در برابر رطوبت، حرارت، فشار و مواد شیمیایی داشته باشند. از آلیاژهای مختلفی مانند استیل کربنی یا استنلس استیل با خواص مکانیکی و مقاومت مناسب استفاده میشود. استانداردهایی مانند ASTM A193، ASTM A320، و DIN 976 برای استاد بولتها در این صنایع ذکر شدهاند.

- در صنایع دریایی و کشتیسازی، مقاومت در برابر خوردگی و آب شور بسیار حیاتی است. از پیچ و مهرههای فولادی ضد زنگ (مانند گرید 316 و 304) و تیتانیومی استفاده میشود. استانداردهایی مانند ASME B16.5، ISO 1461 و ASTM A320 در این صنعت کاربرد دارند.

- در صنعت هواپیمایی، اتصال دهندهها باید در سطح خود دارای علامت باشند و از استانداردهای خاصی مانند AS3 تا AN20 پیروی کنند. موادی مانند فولاد ضد زنگ، فولاد آلیاژی، آلیاژ آلومینیوم، و سوپرآلیاژها (مانند A286 و H-11) به دلیل نیاز به حفظ یکپارچگی ساختاری، انعطافپذیری بالا و مقاومت در برابر خوردگی استفاده میشوند.

- در پلسازی، از پیچ و مهرههای فولادی با استانداردهایی مانند ASTM A320، ASTM A325، ASTM A490، و پیچهای HV با استانداردهای DIN6914 و DIN6915 استفاده میشود، بهویژه در قسمتهایی که کشش و بار بیشتری وارد میشود. استحکام بالا و مقاومت در برابر لرزش از دلایل اصلی استفاده از پیچ و مهره در پلسازی است.

کیفیت، استاندارد و قیمت: کیفیت مواد اولیه (جنس) و همچنین پوشش (آبکاری) و مشخصات فیزیکی و اندازه در تعیین قیمت پیچ و مهره نقش دارند. رعایت استانداردها مستقیماً به کیفیت محصول مربوط میشود. خرید پیچ و مهره باکیفیت و متناسب با کاربرد، که استانداردها در آن رعایت شده باشد، برای جلوگیری از خسارات جبرانناپذیر و ارتقاء ایمنی ضروری است. همگرید بودن پیچ، مهره و واشر هنگام خرید نکته مهمی است.

در نهایت، گرید و استانداردها ابزارهای حیاتی برای اطمینان از کیفیت، استحکام و ایمنی اتصالات پیچ و مهرهای در طیف گستردهای از صنایع هستند و انتخاب صحیح آنها بر اساس شرایط محیطی، بار وارد بر اتصال و نیازهای خاص هر کاربرد امری ضروری است.

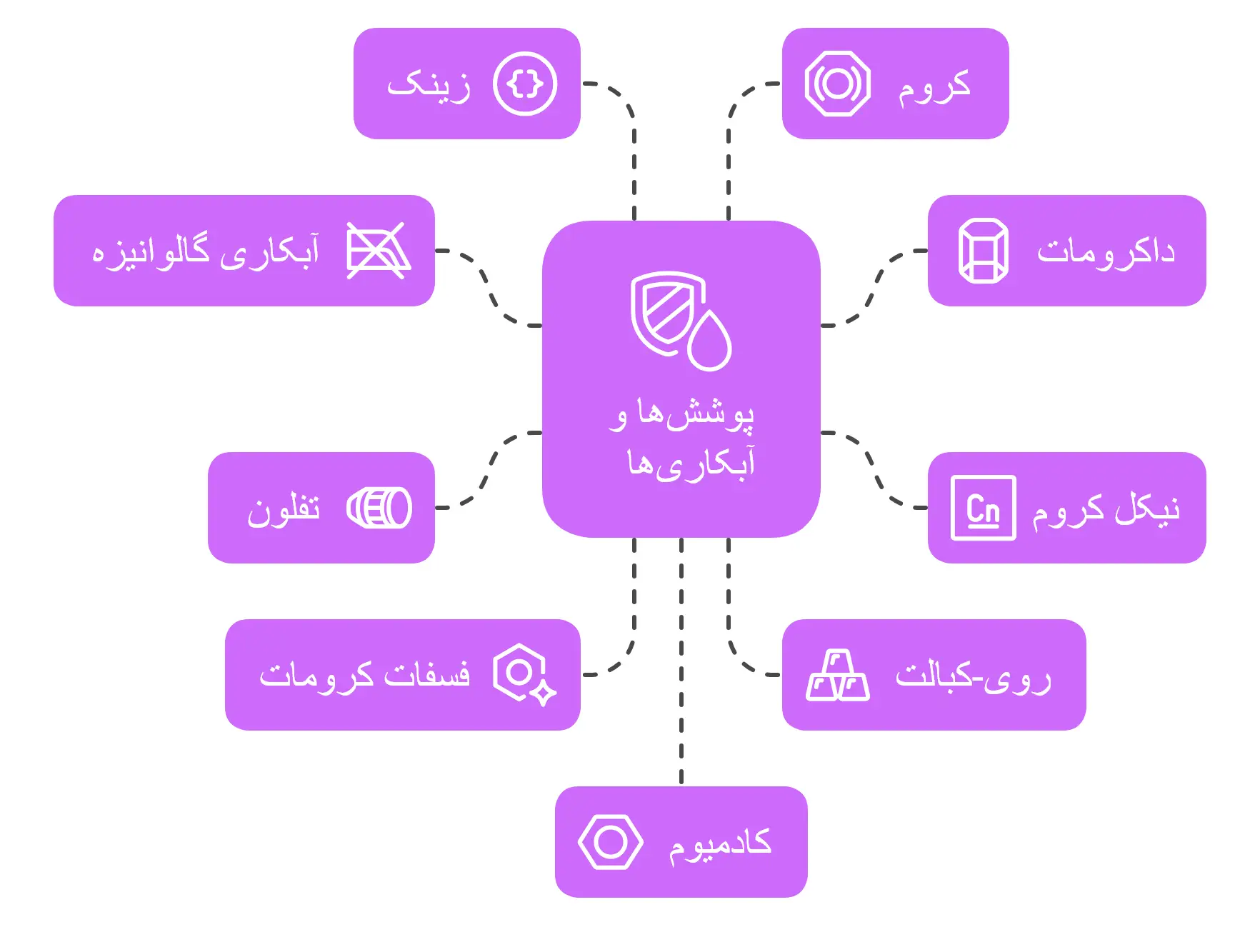

پوشش و آبکاری پیچ و مهره

دلایل استفاده از پوشش و آبکاری:

- افزایش مقاومت در برابر خوردگی و زنگزدگی: این یکی از اصلیترین دلایل استفاده از پوششها، به خصوص در محیطهای مرطوب، خورنده، یا در تماس با مواد شیمیایی و آب شور است. پیچ و مهرههای استیل، هرچند ذاتاً مقاوم به خوردگی هستند، اما پوششهایی مانند کروم میتوانند مقاومت آنها را افزایش دهند.

- افزایش مقاومت در برابر حرارت و دماهای سخت: برخی پوششها مانند داکرومات و تفلون (P.T.F.E) مقاومت بالایی در برابر حرارت و تغییرات دمایی دارند.

- مقاومت در برابر سایش: پوششهایی مانند تفلون (P.T.F.E) در برابر سایش مقاوم هستند.

- مقاومت در برابر مواد شیمیایی و حلالها: برخی پوششها، به ویژه در صنایع نفت و گاز، برای مقاومت در برابر حلالهای آلی، شیمیایی، اسیدها و کلر استفاده میشوند.

- کاهش خطر تردی هیدروژنی: در روش آبکاری داکرومات، چون از اسید در آمادهسازی استفاده نمیشود، خطر تردی هیدروژنی در فلز ایجاد نخواهد شد.

- افزایش طول عمر و دوام: پوششدهی مناسب باعث افزایش ایستایی، طول عمر و ایمنی قطعات فلزی میشود.

- خواص خاص دیگر: برخی پوششها خواصی مانند عایق بودن الکترونیکی (تفلون)، آبگریزی (تفلون)، قابلیت جوشپذیری (نیکل)، یا ظاهر براق (کروماته) را به پیچ و مهره میدهند.

انواع پوششها و آبکاریهای رایج پیچ و مهره :

- آبکاری گالوانیزه (گرم و سرد): این نوع آبکاری با پوشش دادن روی (Zinc) انجام میشود و به طور چشمگیری مقاومت در برابر زنگزدگی را افزایش میدهد. پیچ و مهرههای آهنی اغلب به صورت گالوانیزه سرد آبکاری میشوند. نمونههایی با روکش گالوانیزه آلومینیومی نیز وجود دارد.

- داکرومات: این پوشش مخلوطی از پودر روی، آلومینیوم، کرومات و حلال آلی است که مقاومت بسیار بالایی در برابر خوردگی (تا 7 برابر گالوانیزه و 5 برابر استیل) و حرارت دارد. در آمادهسازی آن اسید به کار نمیرود و مشکلات زیستمحیطی کمتری ایجاد میکند. آبکاری داکرومات میتواند به روش کروماته یا سولفاته انجام شود.

- نیکل کروم: این پوشش ترکیبی از نیکل و کروم است. نیکل رسانا بوده، زنگ نمیزند، خاصیت مغناطیسی دارد و جوشپذیر است. کروم سطح صیقلی و مقاوم در برابر خوردگی ایجاد میکند و در برابر گازها و محلولهای قلیایی و نمکی مقاوم است، اما در برابر اسیدهای هالوژندار تأثیر میپذیرد و جوش و نقاشی نمیپذیرد.

- تفلون (P.T.F.E): پوششی مقاوم در برابر خوردگی، سایش، حرارت بالا (200 تا 350 درجه سانتیگراد)، اسید، باز و نمک. همچنین عایق الکترونیکی و ضد آب است و در رنگهای مختلف موجود است. در صنایع نفت و گاز استفاده میشود.

- فسفات کرومات: پوششی ترمیمی است که از خود فلز تولید شده و در محیط خنثی به عنوان محافظ عمل میکند.

- روی-کبالت: در مقایسه با پوشش روی، مقاومت بسیار بالاتری در برابر خوردگی (حدود 6 برابر) دارد و نسبت به روشهای آبکاری با سایر آلیاژهای روی، مقرونبهصرفهتر است.

- زینک (Zinc): به طور کلی برای آبکاری پیچ و مهرههای فولادی استفاده میشود و در استانداردهایی مانند ASTM A320 برای پیچهای استیل ضد زنگ دریایی ذکر شده است.

- کروم (Chrome): برای آبکاری پیچ و مهرههای فولادی استفاده میشود. میتواند مقاومت استیل ضد زنگ را بالا ببرد اما هزینه بالایی دارد.

- کادمیوم (Cadmium): برای آبکاری پیچ و مهرههای فولادی استفاده میشود. در صنعت هواپیمایی برای روکش مهرههای فولاد کربن استفاده میشود.

- نیکل (Nickel): در پوشش پیچهای نفتی به همراه گالوانیزه گرم و تفلون ذکر شده است.

- نیکل تین (Nickel-Tin): در استاندارد ISO 1461 برای تولید پیچ و مهرههای استیل ضد زنگ دریایی استفاده میشود.

- زیلان (Xylan): به عنوان پوشش برای پیچ و مهرههای صنعت نفت ذکر شده است.

- آبکاری کروماته و سولفاته: روشهایی برای آبکاری داکرومات هستند.

- پروسس زرد یا نقرهای: به عنوان متریال مورد استفاده در پیچ و مهره ماشینی در صنعت خودروسازی ذکر شدهاند.

ارتباط پوشش و آبکاری با جنس و کاربرد:

جنس اصلی پیچ و مهره (مانند فولاد، آهن، استیل ضد زنگ، آلومینیوم، برنج، مس) در انتخاب نوع پوشش و آبکاری مؤثر است. برای مثال، استیل ضد زنگ ذاتاً مقاوم به خوردگی است، اما ممکن است برای محیطهای بسیار خورنده مانند دریا یا نفت و گاز با پوششهای خاص مانند کروم، زینک یا نیکل تین مقاومت آن افزایش یابد. پیچهای آهنی اغلب برای افزایش مقاومت در برابر خوردگی گالوانیزه میشوند.

کاربرد و شرایط محیطی، تعیین کننده نوع پوشش مورد نیاز است. در صنایع نفت و گاز به دلیل شرایط سخت محیطی (رطوبت، حرارت، فشار، مواد شیمیایی) از پوششهای مقاوم در برابر این عوامل مانند روی، نیکل، زیلان، گالوانیزه گرم و تفلون استفاده میشود. در صنایع دریایی که پیچ و مهره در معرض آب شور و خوردگی قرار دارند، از پیچ و مهرههای استیل با پوششهایی مانند زینک یا نیکل تین استفاده میشود.

پوشش و قیمت:

نوع و کیفیت پوشش پیچ و مهره یکی از عواملی است که بر قیمت آنها تأثیر میگذارد. آبکاری با برخی مواد مانند کروم میتواند هزینه بالایی داشته باشد. با این حال، پوششهایی مانند روی-کبالت، مقاومت بالا را با هزینه نسبتاً پایین ارائه میدهند.

در مجموع، پوشش و آبکاری بخش جداییناپذیری از فرآیند تولید پیچ و مهره برای طیف گستردهای از کاربردها است. انتخاب پوشش مناسب بر اساس جنس پیچ، شرایط محیطی و نیازهای کاربردی، نقش حیاتی در تضمین کیفیت، استحکام، دوام و ایمنی اتصال نهایی دارد.

راهنمای دریافت پروانه کسب تولید پیچ و مهره

مدارک لازم برای صدور پروانه کسب تولید پیچ و مهره

| ردیف | مدارک | توضیحات |

|---|---|---|

| 1 |

گواهی مهارت فنی از سازمان فنی و حرفهای کشور یا تصویر دیپلم فنی یا مدرک دانشگاهی مرتبط برای فرد متقاضی یا برای فرد واجد شرایط شاغل در واحد صنفی

|

– |

| 2 |

گذرنامه و پروانه کار برای اتباع خارجی

|

– |

| 3 |

سند مالکیت، اجاره نامه، صلح نامه، هبه، قرارداد مشارکت، مبایعه نامه و یا قراردادهای رسمی و یا عادی (موضوع ماده 10 قانون مدنی) در روستاها احراز مالکیت طبق عرف محل است.

|

– |

| 4 |

گواهی دوره های آموزشی احکام تجارت و کسب و کار در چارچوب دستورالعمل آموزش (موضوع بند ن ماده (30) قانون نظام صنفی)

|

– |

| 5 |

رضایت نامه محضری سایر شرکاء برای صدور پروانه کسب بنام یکی از شرکاء

|

سوال متداول درباره پیچ و مهره

پوششدهی یا آبکاری پیچ و مهره چه کاربردی دارد و چه انواعی دارد؟

پوششدهی یا آبکاری پیچ و مهره یکی از روشهای محافظت از اتصالات است که باعث افزایش عمر قطعات، جلوگیری از خوردگی و مقاومت در برابر تأثیرات محیطی میشود. این فرآیند باعث میشود تمام سطح اتصالات از محیط پیرامون جدا گردد. انواع مختلفی از خدمات پوششدهی پیچ و مهره وجود دارد، از جمله: آبکاری روی (گالوانیزه سرد)، آبکاری گالوانیزه گرم، و پوشش داکرومات (روی و کرومات شفاف یا زرد). آبکاری روی یا گالوانیزه سرد معمولاً با رسوب الکتریکی انجام میشود، مقرون به صرفه است و سطح صاف و براقی ایجاد میکند. گالوانیزه گرم در دماهای بالا (560 تا 630 درجه سانتیگراد) با غوطهور کردن در مذاب روی انجام میشود و لایهای پایدارتر و سختتر با مقاومت به خوردگی بیشتر ایجاد میکند، اما ممکن است به دلیل تغییرات ابعادی ناسازگاری ایجاد کند. پوشش داکرومات نیز یک فرآیند آبمحور شامل ذرات روی، آلومینیوم و کرومات است که در دماهای پایینتر اعمال میشود

تفاوت بین گالوانیزه سرد و گالوانیزه گرم چیست؟

گالوانیزه سرد (آبکاری روی یا الکتروگالوانیزه) از طریق رسوب الکتریکی روی بر روی سطح پیچ و مهره انجام میشود. این روش مقرون به صرفه است، لایهای نازکتر (0.2 تا 0.5 میلیمتر) ایجاد میکند و سطح صاف و براقی دارد. گالوانیزه گرم با غوطهور کردن فلز در حمام روی مذاب در دماهای بالا (حدود 460 درجه سانتیگراد یا 560 تا 630 درجه سانتیگراد) انجام میشود. این فرآیند لایهای ضخیمتر و با مقاومت به خوردگی بالاتری ایجاد میکند و بیشتر برای جلوگیری از زنگزدگی استفاده میشود

تفاوت “گرید” و “کلاس” در مشخصات مکانیکی پیچ و مهره چیست؟

اگرچه مفاهیم گرید و کلاس هر دو به قابلیتهای مقاومتی پیچ و مهره اشاره دارند، اما دارای تفاوتهایی در دیمانسیون هستند. کلاس پیچ و مهره مشخصات مکانیکی مانند تنسایل را در دستگاه بینالمللی SI و برای پیچ و مهرههای متریک با ابعاد میلیمتری معرفی میکند. در حالی که گرید پیچ و مهره در دستگاه آمریکایی-انگلیسی برای پیچ و مهرههایی که با استاندارد ابعادی اینچی و طبق استاندارد ASTM تولید میشوند، معرفی میشود. هرچه گرید یا کلاس بالاتر باشد، تنسایل مقاومت کششی افزایش یافته و پیچ و مهره مقاومت بالاتری در برابر تنشهای کششی دارند. با افزایش درصد کربن در آلیاژ پیچ و مهرههای کلاس بالاتر، اندکی تردی در ساختار آنها دیده شده و در برابر ضربه، به خصوص در دماهای فوق سرد، آسیبپذیری بیشتری دارند

نظرات (0)

هنوز نظری ثبت نشده است. اولین نفر باشید!

ثبت نظر جدید